ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ - Аэратор (турбомиксер) И8-ШАЭ

-

0.00 р.

- На складе

- Производитель: Мельагроснаб

- Код товара: и8-шаэ

ПАСПОРТ

АЭРАТОР

марки И8-ШАЭ

ПАСПОРТ

И8-ШАЭ.ПС

2

СОДЕРЖАНИЕ

1. НАЗНАЧЕНИЕ 3

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА 3

3. СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТ ПОСТАВКИ 3

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ 4

5. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ 8

6. ПОРЯДОК УСТАНОВКИ 10

7. ПОДГОТОВКА К РАБОТЕ 10

8. ПОРЯДОК РАБОТЫ 10

9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ 12

10. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ 12

11. ПРАВИЛА ХРАНЕНИЯ 13

12. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ 13

13. ГАРАНТИИ ИЗГОТОВИТЕЛЯ 13

14. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ 13

15. СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ 14

Приложение 1. Общий вид машины

Приложение 2. Каркас

Приложение 3. Месильная часть

Приложение 4. Система слива

Приложение 5. Смеситель

Приложение 6. Схема пневматическая принципиальная

Приложение 7. Схема электрическая принципиальная

Приложение 8. Схема электрическая соединений

Приложение 9. Расположение органов управления и их назначение

Приложение 10. Схема смазки

Приложение 11. Схема строповки

3

1. НАЗНАЧЕНИЕ

Аэратор марки И8-ШАЭ предназначен для приготовления начинки вафельных

изделий. В отличие от традиционной технологии приготовления начинки путём

перемешивания компонентов (жир, сахарная пудра, красители, ароматизаторы,

вкусовые добавки) в машине предусмотрена возможность совершения процесса при

одновременной подаче в месильную ёмкость сжатого воздуха до 4-х атмосфер, что

придаёт начинке более тонкую структуру и дополнительный объём, а также

позволяет экономить исходные продукты.

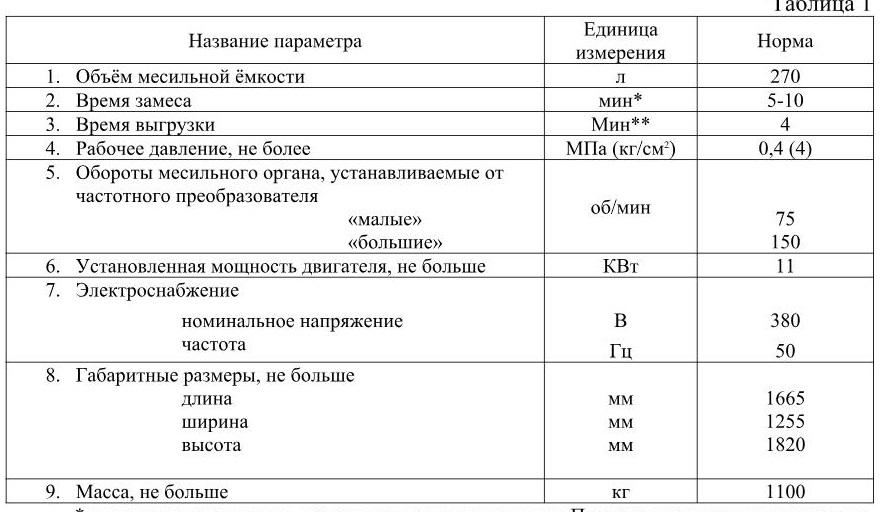

2. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

* зависит от рецептуры и степени воздушности начинки. По указанию заказчика аэратор на

заводе-изготовителе настроен для работы на «малых» оборотах без подачи сжатого воздуха в

течение 4-х минут, а затем на «больших» оборотах с подачей сжатого воздуха при давлении

3,5÷4,0 атмосферы в течение 4-х минут.

** зависит от организации процесса выгрузки на предприятии-потребителе (размеры

емкостей для приема готовой намазки либо транспорт намазки по трубопроводам к

намазывающим машинам и др.)

3. СОСТАВ ИЗДЕЛИЯ И КОМПЛЕКТ ПОСТАВКИ

3.1. В состав изделия входят: месильная ёмкость, каркас, система слива,

смеситель, пневмооборудование и электрооборудование.

3.2. В комплект поставки входят:

Аэратор И8-ШАЭ.00.000 1

Система слива И8-ШАЭ.03.000 1

Смеситель И8-ШАЭ.05.000 1

Опора И8-454.01.000 4

Кольцевое уплотнение И8-ШАЭ.01.215 1

4

ИНСТРУМЕНТ:

Ключ электрошкафа 1

ДОКУМЕНТАЦИЯ:

Упаковочный лист И8-ШАЭ.УП 1

Паспорт И8-ШАЭ.ПС 1

Инструкция по эксплуатации

на микропроцессорное реле

времени двухканальное 1

4. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

4.1. Конструкция машины (приложение 1, рис. 1) состоит из месильной

ёмкости 1, установленной на каркас 2, системы слива 3, смесителя 4,

пневмооборудования 5 и электрооборудования 6. а также щитков различной

формы 7.

Электрошкаф, в котором расположено электрооборудование, является

одновременно пультом управления.

4.2. Каркас (приложение 2, рис. 2) представляет себой конструкцию,

выполненную из прямоугольных труб 1, сваренных между собой, уголков 2, 3, 4, и

кронштейна 5, стоек 6, плиты 7, платиков 8, пластины 9, стяжки 10, а также

регулируемых опор 10. По периметру каркаса, в определенном порядке и с

заданным шагом расположены заклёпки 12, служащие местом крепления щитков.

Уголки 2, 3 и стойки 6 предназначены для крепления щитков, уголки 4 для

крепления электрошкафа и пневмошкафа, а кронштейн 5 для крепления сигнальной

башни (см. приложение 1, поз. 9). На плиту 7 устанавливается месильная ёмкость.

Пластина 9 служит основанием и упором пневмоцилиндра (см. приложение 1,

поз. 8). На стяжку 10 наварены бобышки, в которые вкручены рым-болты 13,

выполняющие роль зацепов при перемещении, монтаже и установке в необходимое

место машины.

4.3. В состав месильной ёмкости (приложение 3, рис. 3.1) входит дежа 1,

крышка в сборе 2, опора в сборе 3, устройство размешивания 4 и группа фланцев 5.

4.3.1. Дежа (приложение 3, рис. 3.2) представляет собой сварную конструкцию

из нержавеющей стали, состоящую из внутренней толстостенной 1 (выполненной

из расчёта на высокое давление сжатого воздуха) и внешней тонкостенной 2

обечаек, фланцев 3, 4, патрубков 5, 6, 7, наб 8 и полос 9.

Обечайки образуют двойные стенки, между которыми циркулирует вода,

образуя водяную рубашку, которая при необходимости охлаждает начинку для

большего насыщения воздухом и способствует застыванию жидких жиров при

подключении к холодной воде. Для лёгкой очистки внутренних стенок дежи при

подключении горячей воды, водяная рубашка, нагревая дежу, будет растапливать

оставшуюся на стенках начинку.

Через патрубки 5,6 осуществляется подвод воды в пространство между

стенками обечаек (водяная рубашка), а через патрубок 7 подвод сжатого воздуха в

полость дежи, образованной внутренней обечайкой.

Набы 8 являются местом крепления крышки в сборе к деже.

5

Полосы 9, являясь своеобразным барьером на пути заполнения воды

пространства между стенками обечаек (водяная рубашка), расположены таким

образом, чтобы обеспечить равномерную циркуляцию воды между стенками, что

приводит к более равномерному нагреву или охлаждению дежи в целом.

4.3.2. Крышка в сборе (приложение 3, рис. 3.3) состоит из крышки 1,

прикреплённой к кронштейну 2, который посажен на вал 3.

С помощью пневмоцилиндра (см. приложение 1, рис. 1, поз. 8), шток которого

помещён в паз шатуна 4, крышка в сборе приводится в вращательно-поступательное

движение, опираясь на подшипник качения 5 и подшипники скольжения 6,

помещённые в корпусах, и фиксируется захватами 7, расположенными как на

крышке, так и на деже.

В крышке 1 выполнен трапециевидный кольцевой паз, в который установлено

кольцевое уплотнение (манжета) 8 соответствующей формы в поперечном сечении,

основное назначение которой герметизация внутренней полости дежи. В случае

применения для этой цели открытой манжеты на крышке устанавливается патрубок

с соленоидным клапаном с электроуправлением.

4.3.3. В состав устройства размешивания (приложение 3, рис. 3.4) входит

вал 1, рамка 2, рамка нижняя 3, лопасть 4, сито 5.

Все указанные детали расположены таким образом, чтобы обеспечить

максимально равномерное перемешивание компонентов, используемых для

приготовления начинки.

Сито предназначено для предотвращения попадания крупных фракций

компонентов исходных продуктов для начинки в систему слива.

4.3.4. Опора в сборе 3 и группа фланцев 5 (приложение 3, рис. 3.1) являются

опорой для вала устройства размешивания, внутри которых находятся подшипники

качения, различные уплотняющие элементы и смазка.

Группа фланцев 5 также является местом для крепления устройства

размешивания, мотор-редуктора (см. приложение 1, рис. 1, поз. 10), а также системы

слива.

4.4. Система слива (приложение 4, рис. 4), предназначенная для слива

готового продукта из месильной части, состоит из колена 1, труб разной длины 2, а

также различной трубопроводной арматуры: шарового крана 3, угольников 4,

контргаек 5 и гайки “американки” 6.

4.5. Смеситель (приложение 5, рис. 5) предназначен, как для подвода воды в

целом, так и для установки необходимой температуры водяной рубашки, в состав

которого входит различная трубопроводная арматура: гайки-“американки” 1,

контргайки 2, тройник 3, угольники 4, шаровые краны 5, переходники 6.

Для определения необходимой температуры водяной рубашки используется

термометр 7. С помощью патрубка 8 и уголка 9 смеситель монтируется на каркас.

4.6. Пневмооборудование аэратора собрано согласно принципиальной

пневматической схеме (приложение 6) с использованием высококачественных

комплектующих фирмы CAMOZZI.

Сжатый воздух, подведённый к вводному штуцеру пневмошкафа через блок

подготовки воздуха (ФР, МН1, МР) распределятся по трём направлениям:

- к пневмоцилиндру Ц, шток котрого через рычаг крышки осуществляет

открытие-закрытие крышки. Управление штоком пневмоцилиндра происходит

6

с помощью пневмораспределителя Р1, а скорость движения штока –

дросселями-глушителями ДР1 и ДР2 посредством ввинчивания вывинчивания

винтов, расположенных на них.

- к уплотнению (манжете) крышки для герметизации зазора между крышкой и

верхним фланцем дежи через обратный клапан КО и пневмораспределитель Р2;

- к внутренней полости дежи через блок очистки воздуха (Ф, РД2, МН3).

При достижении крышки крайнего положения (момент соприкосновения торца

крышки с упором) магнитный датчик (геркон) МД (SQ), установленный на корпусе

пневмоцилиндра, даёт команду пневмораспределителю Р2 на подачу сжатого

воздуха в полость уплотнения (камеры), герметизируя зазор между крышкой и

верхним фланцем дежи. Величина давления в уплотнении (камере) контролируется

манометром МН2, а обратный клапан КО препятствует падению давления в

уплотнении (камере) в начальный момент заполнения воздухом месильной части.

После открывают кран К и подают сжатый воздух в месильную ёмкость.

Давление подаваемого в месильную ёмкость сжатого воздуха контролируют с

помощью манометра МН4. При достижении давления необходимой величины

(зависит от технологии приготовления продукта) кран закрывают. Реле давления

РД1 блокирует открытие крышки при наличии сжатого воздуха в месильной части.

Во время приготовления продукта, происходит некоторое повышение давления

в месильной ёмкости вследствие увеличения объёма приготавливаемого продукта.

Во избежание аварийной ситуации вследствие роста давления рекомендуется

подавать первоначально в месильную емкость давление не более 3,5 атмосферы.

После приготовления продукта из уплотнения (манжеты) крышки нажатием

кнопки “сброс воздуха” воздух из месильной емкости удаляется в атмосферу , зазор

между крышкой и верхним фланцем дежи разгерметизируется. При этом загорается

лампа желтого цвета, после чего можно открыть крышку одновременным

двуруким нажатием двух кнопок «открыть».

Слив продукта из месильной ёмкости осуществляют следующим образом:

- сжатый воздух после нажатия кнопки “закрыть” подаётся в полость

уплотнения (камеры), герметизируя зазор между крышкой камеры и

верхним фланцем дежи;

- открывают кран на системе слива;

- включают вращение лопастей на малой скорости;

- медленно открывают кран К и подают сжатый воздух в месильную

ёмкость.

Под воздействием сжатого воздуха и наличия выхода продукт выгружается из

месильной ёмкости.

Рекомендуется выгружать продукт при вращении месильного органа на малой

скорости.

4.7. Электрооборудование машины состоит из электродвигателя переменного

тока М, пульта управления с преобразователем частоты, защиты, коммутации и

сигнализации световой, магнитного датчика положения крышки, кнопочного поста

аварийного выключения SB, катушек управления пневмораспределителями Y1-Y4.

Все электрооборудование отражено в документах:

Приложение 7. Схема электрическая принципиальная И8-ШАЭ.19.000 Э3.

Приложение 8. Схема электрических соединений И8-ШАЭ.19.000 Э4.

7

Приложение 9. Настройка преобразователя частоты Altivar 31.

Приложение 10. Расположение органов управления и их назначение.

Программируемые параметры реле времени УТ24 указаны в таблице на схеме

И8-ШАЭ.19.000Э3.

Время включения на малой скорости Х.ХХ и время включения на большой

скорости Y.YY устанавливают исходя из требований технологии приготовления

начинки. Для изменения установок времени необходимо изучить «раздел 6.

Эксплуатация» «Руководства по эксплуатации микропроцессорного реле времени

УТ24». Для переключения индикации с первого таймера на второй и обратно нажать

клавишу.

До начала работы следует включить автоматические выключатели QF, SF1 и

SF2, расположенные на внутренней панели пульта управления. Дверь пульта

управления открывается и закрывается только при выключенном главном

выключателе QS.

При включении главного выключателя подаётся питание на преобразователь

частоты и засветится цифровой индикатор реле времени.

Если тумблер SA включён в положение «Автоматический» режим, то при

нажатии кнопки SB2 «Малая скорость» начнётся вращение мешалки на малой

скорости, а по окончании времени Х.ХХ произойдёт переключение на большую

скорость на время Y.YY.

Если нажать кнопку SB3 «Большая скорость» начнётся вращение на большой

скорости на время Y.YY.

В любой момент можно остановить вращение кнопками аварийного останова

SB1 или постом кнопочным аварийного останова SB.

Включать вращение можно только при закрытой крышке. Магнит на поршне

пневмоцилиндра включит магнитный датчик положения SQ, датчик включит

промежуточное реле К3. Контакт реле К3 засветит зелёную лампу световой башни и

разрешит включение вращения мешалки. В последний момент закрытия крышки

происходит надувание уплотнительной манжеты (камеры).

Передвигать магнитный датчик (геркон) на пневмоцилиндре строго

запрещается.

При неправильном положении датчика произойдёт разрыв уплотнительной

манжеты.

Если тумблер SA включён в положение «Ручной» режим, то при нажатии

кнопок «малая скорость» или «большая скорость» включится соответствующая

скорость.

Выходы реле времени отключены.

При вращении месильного органа светится жёлтая лампа световой башни и

соответствующая индикация скорости HL3 или HL4.

Перед открытием крышки необходимо спустить воздух из дежи. Для этого

необходимо нажать кнопку SB4 «Открыть», при этом выйдет воздух из

уплотнительной манжеты (камеры), а затем из дежи. Разрешение открытия даёт реле

давления РД.

Менять настройку реле давления РД запрещено.

Сигналом разрешения открытия является свечение лампы «Нет давления».

8

Для открытия или закрытия крышки необходимо вначале нажать кнопку SB6,

засветится красная лампа световой башни и включится сирена HA, а затем нажать

кнопку SB4 « открыть» или SB5 «закрыть».

Движение крышки происходит только при удержании двух кнопок.

Перед включением машины проверить нет ли посторонних предметов в деже,

отпустить кнопки аварийного останова вращением по направлению стрелки,

проверить давление сжатого воздуха в системе.

Перед мойкой или ремонтом машины необходимо выключить главный

выключатель QS и навесить замок в отверстие ручки главного выключателя.

4.8. Принцип работы машины заключается в следующем:

В процессе приготовления начинки можно выделить два этапа:

предварительный (без давления) и заключительный (под давлением).

На предварительном этапе во внутреннюю ёмкость дежи загружаются

компоненты, необходимые для приготовления вафельной начинки, состав и

количество которых зависит от рецептуры. Закрывают крышку и включают

вращение месильных лопастей на малых оборотах и осуществляют процесс

размешивания до тех пор, пока масса в ёмкости не станет пастоподобной. Контроль

однородности массы производят визуально: выключают привод, открывают крышку

и смотрят на продукт. Если полученная масса отвечает необходимой однородности,

то переходят ко второму этапу. Если же нет, то процесс размешивания повторяют

ещё раз, но на уже больших оборотах с последующим осмотром.

На втором этапе подают воздух во внутреннюю ёмкость дежи до тех пор,

пока давление не достигнет 3-х÷ 3,5 атмосфер. После включают привод устройства

размешивания и ожидают приготовления начинки.

Давление в месильной ёмкости, время приготовления начинки, необходимость

наличия воды в водяной рубашке и её температура, а также скорость вращения

месильного вала зависят от рецептуры начинки, а также от состава исходных

компонентов и определяется экспериментально потребителем.

По истечении времени приготовления, перед выгрузкой сбрасывают давление

воздуха в месильной емкости. Далее открывают шаровой кран системы слива,

подают воздух в камеру крышки, герметизируя внутреннюю ёмкость дежи, после

чего подают воздух во внутреннюю ёмкость дежи, под действием которого начинка

выгружается из дежи через систему слива.

5. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

5.1. Аэратор по определению «Правил устройства и безопасной эксплуатации

сосудов, работающих под давлением» относится к сосудам, работающим под

давлением, у которых произведение давления в кг/см 2 на вместимость в л,

превышает число 200. Однако в соответствии с ст. 6.2.2 указанных правил, аэраторы

не подлежат регистрации в экспертно-техническом центре (ЭТЦ).

5.2. В соответствии с табл. 12 указанных правил, аэратор подлежит наружному

и внутреннему осмотру с периодичностью 1 раз в 2 года, и пневматическим

испытаниям пробным давлением 5 кг/см 2 1 раз в 8 лет.

5.3. При периодических наружном и внутренних осмотрах необходимо

тщательно осмотреть сварные соединения на предмет их целостности, отсутствия

трещин, свищей.

9

5.4. При пневматическом испытании пробным давлением 5 кг/см 2 , что

соответствует увеличенному в 1,25 раза максимальному рабочему давлению

(4 атм) сжатого воздуха в аэраторе, необходимо:

- на регуляторе давления РД1 (см. приложение 6) сжатого воздуха подаваемого в

месильную ёмкость установить разрешённое давление 5 атм;

- закрыть крышку аэратора одновременным нажатием двух кнопок;

- открыть кран К (см. приложение 6) и накачать в месильную ёмкость давление

воздуха с контролем по манометру до 5-ти атмосфер, после чего закрыть кран К

и выдержать сосуд под этим давлением не менее 5-ти минут.

Сосуд считается выдержавшим испытание, если не обнаружено падение

давления по манометру

5.5. При обнаружении падения давления в сосуде по манометру необходимо

выяснить места утечки воздуха. Наиболее вероятными местами могут быть

недостаточное уплотнение стыка между фланцем дежи и крышкой (проверяется

методом обмыливания) либо недостаточное уплотнение месильного вала

уплотнительной манжетой (приложение 3, рис. 3.4), что может быть обнаружено

заливом небольшого количества воды в месильную ёмкость и подачей сжатого

воздуха при закрытой крышке (видимая течь воды на полу).

В случае обнаружения указанных неплотностей необходимо произвести замену

уплотнений.

5.6. Если при проведении пневматических испытаний имеет место падение

давления по манометру при исправных уплотнениях указанных в п. 5.5, это

свидетельствует о наличии неплотностей в сварных швах месильной ёмкости.

При наличии технической возможности у предприятия потребителя, в этом

случае необходимо снять внешнюю обечайку, обрезав её в местах приварки тонким

абразивным кругом. Затем произвести закачку сжатого воздуха в месильную камеру

в порядке, оговоренном в п. 5.4 и промазыванием швов мыльной водой определить

места неплотностей сварки. Устранить места неплотностей сварки методом

подварки.

В случае отсутствия технической возможности для производства этих работ

аэратор должен быть отправлен на завод-изготовитель для ремонта.

5.7. Эксплуатация аэратора должна быть прекращена в случаях:

- если давление в месильной ёмкости поднялось выше предельно допустимого

давления 4 атм;

- при обнаружении в месильной камере неплотностей, разрыва прокладок;

- при неисправности манометра.

5.8. При использовании водопровода горячей и холодной воды для санитарной

обработки месильной ёмкости или охлаждения приготавливаемого продукта не

рекомендуется в пространство между обечайками (водяная рубашка) заливать воду

непосредственно от городских магистралей во избежание деформаций внешней

обечайки. При давлениях воды более 0,5 атм рекомендуется использовать

понижающий редукторы или использовать безнапорное (с разрывом) заполнение

рубашки.

10

6. ПОРЯДОК УСТАНОВКИ

6.1. Аэратор устанавливается в производственных помещениях в

соответствии с планировками, обеспечивающими наиболее оптимальное

осуществление процесса приготовления намазок, кремов, зефирной массы,

бисквитного теста, однако установка машины должна обеспечить возможность

осмотра, ремонта и санитарной обработки.

6.2. Установка машины должна исключать возможность её опрокидывания.

6.3. Магистрали, подводящие сжатый воздух, водопроводы холодной и

горячей воды (в случае их применения), а также трубопроводы или каналы для

слива не должны выступать над уровнем пола для свободного перемещения

эксплуатационного и обслуживающего персонала

7. ПОДГОТОВКА К РАБОТЕ

7.1. Перед подготовкой аэратора к работе обслуживающему и

эксплуатационному персоналу необходимо тщательно изучить устройство и

принцип работы машины во избежание поломок и повреждений элементов машин, а

также травмирования обслуживающего и эксплуатационного персонала.

7.2. Проверить функционирование кнопок управления аэратора на панели

управления электрошкафа, обратив особое внимание на плавность открывания и

накрывания крышки аэратора. Скорость открывания и закрывания регулируется

дросселями - глушителями ДР (см. приложение 6).

7.3. Удары крышки о зацепы при закрывании недопустимы. При их наличии

необходимо их исключить путём регулирования длины штока пневмоцилиндра и

положение магнитного датчика (геркона) МД на корпусе поршня

(см. приложение 6).

7.4. Аэратор, установленный на месте эксплуатации с подключёнием

электроэнергии, сжатого воздуха, холодной и горячей воды, необходимо

подвергнуть санитарной обработке. Эта процедура осуществляется заливом в

месильную камеру около 80 л горячего 10% раствора пищевой соды и включением

месильного органа при закрытой крышке на малых оборотах в течение 5 мин. Слив

моющего раствора осуществляется после подачи в месильную камеру давления

сжатого воздуха 0,-0,5 атм путём открытия крана на системе слива. Процедуру

промывки повторяют чистой горячей водой.

8. ПОРЯДОК РАБОТЫ

Традиционная начинка вафельных изделий приготавливается из долей (весов)

маргарина (пальмового масла), сахарной пудры по принятой рецептуре с добавками

ароматизаторов, вкусовых компонентов и красителей. С учетом увеличения объема

смешиваемых продуктов при насыщении сжатым воздухом общий вес всех

компонентов для одной полной загрузки должен быть не более 130 кг

Машина может работать в ручном или автоматическом режимах, в зависимости

от положения тумблера «Автомат - Ручной».

При открытой крышке месильной камеры закладывают 1/3 часть

приготовленного для одной полной загрузки маргарина, разделённого на куски

приблизительно 120х120х120 мм. После нажатия одновременно двух кнопок с

надписями «закрыть» (двурукое управление) крышка месильной камеры

11

закрывается. При положении тумблера «Ручной» кнопкой «малая скорость»

включается месильный орган на малой скорости в течение трёх-четырех минут без

подачи сжатого воздуха. Останавливается месильный орган нажатием аварийной

кнопки «стоп», открывается крышка и загружается оставшийся маргарин.

Закрывается крышка и на малой скорости месильного органа в течение трех-четырех

минут маргарин (пальмовое масло) доводится до гомогенной пастоподобной

консистенции. Затем засыпаются оставшееся количество сахарной пудры и добавки

Во избежание проникновения сахарной пудры в сливную полость при

последующей процедуре рекомендуется после второй загрузки маргарина провести

замешивание при подаче в месильную емкость сжатого воздуха под давлением 3

атмосферы. После получения гомогенной структуры жира засыпается сахарная

пудра в смеси с красителями, вкусовыми добавками. Весьма желательно сыпучие

компоненты засыпать в месильную емкость также частями (не в полном объеме).

Закрыть крышку. Затем открытием шарового крана в месильную ёмкость подаётся

сжатый воздух с отслеживанием по манометру его величины до 3-3.5 атм.. Кнопкой

«Большая скорость» включается месильный орган и этот процесс длится 3-5 мин.

По окончании взбивки необходимо для сброса давления сжатого воздуха в

месильной ёмкости необходимо нажать кнопку «сброс воздуха». После этого нажать

правую кнопку «закрыть» и подать в месильную ёмкость давление сжатого воздуха

до 0,2-0,4 атм, включить вращение месильного органа на «малой скорости» и,

открыв кран слива начинки, подать её в ёмкость намазывающей машины или в

промежуточную ёмкость. Давление воздуха при сливе уточняется экспериментально

По окончании слива начинки отключить вращение месильного органа, сбросить

давление в уплотнении крышки нажатием правой кнопки «открыть» и в месильной

емкости кнопкой «сброс воздуха». Открыть крышку аэратора одновремённым

двуруким включением кнопок «открыть» для последующей загрузки компонентов.

При описанной технологии объём начинки увеличивается в 1,4-1,5 раза.

При экспериментально отработанных временных и скоростных режимах

процесса приготовления начинки (крема, суфле, зефира, бисквитного теста) его

можно автоматизировать настройкой реле времени, частотного преобразователя

привода электродвигателя месильного органа и работу осуществлять в режиме

«автомат».

При работе на аэраторе особо травмоопасными являются моменты открывания

и закрывания крышки, и этот процесс сопровождается аварийно–звуковой и

световой сигнализации.

Поэтому оператору, работающему на машине, необходимо следить за

отсутствием людей вблизи машины при выполнении этих операций.

Во избежание поломок механизмов деталей машины, категорически

запрещается открывать крышку аэратора без полного освобождения месильной

ёмкости от сжатого воздуха до зажигания жёлтой лампы над кнопкой

«открыть».

9. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

12

Принимая во внимание отнесение машины к сосудам под давлением,

ремонтный персонал должен быть обучен и аттестован на знание «Правил

устройства и эксплуатации сосудов под давлением».

Учитывая категорию ремонтной сложности машины, обслуживание и ремонт

должны выполняться слесарями-ремонтниками не ниже 4-го разряда.

При создании конструкции машины завод-изготовитель стремился

минимизировать техническое обслуживание машины, применив

высококачественные комплектующие изделия западно–европейского производства,

которые не требуют производства регламентных работ по обслуживанию.

Однако потребителю необходимо внимательно отслеживать качество работы

механизмов, приборов, аппаратов для своевременного принятия мер по ремонту или

замене.

Кроме этого, необходимо ежемесячно производить пополнение смазочных

материалов через установленные на машине шприц-маслёнки, согласно

приложению 11.

Для увеличения срока службы резинового уплотнения крышки аэратора

необходимо в начале каждой рабочей смены тщательно смазывать маргарином

контактирующую с уплотнением поверхность фланца месильной ёмкости, а также

поверхность резинового уплотнения.

10. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Конструкция машины обеспечивает долговременную беспроблемную

эксплуатацию. Наиболее уязвимым узлом, требующим тщательного внимания и

ухода, является уплотнение крышки аэратора. При соблюдении указаний по

ежедневной смазки маргарином (см. раздел 9) обеспечивается длительная

многолетняя работа узла.

Однако при аварийном порыве уплотнения неисправность устраняется заменой

из прилагаемого комплекта запчастей. Установку нового уплотнения следует

производить, соблюдая меры предосторожности от случайного повреждения его

целостности острыми кромками и инструментом.

Перед установкой уплотнения следует смазать его поверхности одним из

неполимеризуемых жиров (оливковое, горчичное масло).

Возможные неисправности электрооборудования легко диагностируются

посредством считывания соответствующей информации с дисплея частотного

преобразователя и устраняются в соответствии с указаниями инструкции

пользователя.

В случае выхода из строя элементов пневмоситемы устранение неисправностей

осуществляется заменой этих элементов.

11. ПРАВИЛА ХРАНЕНИЯ

11.1. Машина должна храниться в складских помещениях или под навесом в

упакованном виде. Условия хранения – 5 по ГОСТ 15150-69.

13

11.2. Упаковка и консервация должны обеспечить сохранность машины при

транспортировании и хранении под навесом не менее 12 месяцев со дня отгрузки на

предприятие – потребитель.

11.3. При хранении машины свыше установленного срока потребитель –

заказчик обязан произвести её переконсервацию.

12. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Аэратор И8-ШАЭ заводской номер ____, выпуска _____месяца,

______года соответствует конструкторской документации И8-ШАЭ.00.000 и

признана годной для эксплуатации.

Дата выпуска _________________________________

_____________________________________________ М.П.

личные подписи (оттиски личных клейм) должностных лиц предприятия,

ответственных за приемку изделий

13. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

13.1. Изготовитель гарантирует соответствие изделия требованиям

конструкторской документации при соблюдении условий транспортирования,

хранения, монтажа и эксплуатации, установленных в настоящем паспорте.

13.2. Гарантийный срок эксплуатации машины – 12 месяцев со дня отгрузки её

потребителю.

13.3. Изготовитель гарантирует безопасную работу на изделии в течение срока

эксплуатации при условии соблюдения правил монтажа и эксплуатации изделия.

14. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Аэратор И8-ШАЭ заводской номер _____, выпуска _____ месяца, _____года

подвергнут на ООО «УКРПРОДМАШБУД» консервации согласно требованиям,

предусмотренным конструкторской документацией.

Дата консервации ___________________

Наименование и марка консерванта:

смазка Литол ГОСТ 19537-83

Срок защиты: при условии хранения 5 по ГОСТ 15150-69-12 месяцев

Консервацию произвел_______________

(подпись)

Машину после консервации М.П.

принял:___________________

(подпись)

15. СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

14

Аэратор И8-ШАЭ заводской номер ____, выпуска ____месяца, ______ года

упакован на ООО «УКРПРОДМАШБУД» согласно требованиям, предусмотренным

конструкторской документацией.

Дата упаковки _______________

Упаковку произвел:_____________ М.П.

(подпись)

Машину после упаковки принял:____________

(подпись)

Такие машины работают в г.Полтава «Полтавакондитер», г.Кишинев «Дарон-Люкс», в Литве

«БалтОвен», в Беларуси была продана ОДО «Рокинтехинвест», а также в Казахстане, Алжире.

Теги: ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ ПРОМЫШЛЕННОСТИ, Аэратор И8-ШАЭ, турбомиксер И8-ШАЭ, паспорт к аэратору и8-шаэ, паспорт к турбомиксеру и8-шаэ, Москва, Екатеринбург, Новосибирск, СПб, Самара, Челябинск, Омск, Нижний Новгород, Ростов-на-Дону, Казань, Петропавловск-Камчатский, Южно-Сахалинск, Кызыл, Тюмень, Томск, Владивосток, Хабаровск, Иркутск, Благовещенск, Грозный, Петрозаводск, Пермь, Пенза, Смоленск, Чебоксары, Саратов, Калининград, Ижевск, Оренбург, Липецк, Сыктывкар, Астрахань, Воронеж, Волгоград, Владикавказ, Ульяновск, Уфа, Ярославль, Ханты-Мансийск, Черкесск, Анадырь, Магадан, Горно-Алтайск, Салехард, Курган, Красноярск, Кемерово, Улан-Удэ, Чита, Биробиджан, Абакан, Великий Новгород, Краснодар, Майкоп, Брянск, Кострома, Махачкала, Элиста, Саранск, Рязань, Калуга, Иваново, Орёл, Псков, Курск, Тамбов, Ставрополь, Мурманск, Белгород, Архангельск, Киров, Вологда, Владимир, Йошкар-Ола, Тверь, Тула, Якутск, Нальчик, Магас, Нарьян-Мар