ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ - Машина для формования рогаликов А2-ХПО/7

-

0.00 р.

- На складе

- Производитель: Мельагроснаб

- Код товара: а2-хпо/7

Машина для формования рогаликов марки А2-ХПО/7 отвечает за создание заготовок рогаликов и батонов. Она использует заготовки, заранее сформированные с помощью тестоделителя и округлителя. Обычно это округленные кусочки теста из разных сортов пшеничной муки, которые впоследствии раскатываются в пласт с последующей закаткой в рулон. Этот вид оборудования популярен на заводах и в пекарнях, занимающихся изготовлением плетеных хлебобулочных изделий.

Заказывая машину для формования рогаликов А2-ХПО/7, вы можете договориться с нами о ее доставке и надлежащей установке.

Машина состоит из следующих сборочных единиц:

формующего устройства, основания с приводом,

электрооборудования.

Формующее устройство состоит из подающего ленточного конвейера, механизма изменения движения потока сформованных тестозаготовок и двух боковин, между которыми смонтированы верхняя и нижняя пары раскатывающих валков, верхний и нижний ленточные формующие конвейеры.

Над верхними раскатывающими валками установлены скребки для их очистки от налипшего теста.

Привод конвейера подачи и механизма формования осуществляется от электродвигателя посредством клиноременной и цепной передач.

Машина работает следующим образом:

Округленные тестовые заготовки поступают на подающий ленточный конвейер, затем – в зазор между раскатывающими валками, где раскатываются в блин определенной толщины, и далее в зазор между лентами формующих конвейеров, имеющих встречное движение, и сворачиваются в рулон.

Регулирование величины зазора между верхними и нижними раскатывающими валками осуществляется рукояткой, между верхним и нижним ленточными формующими конвейерами – другой рукояткой.

Сформованные заготовки рогаликов направляются створкой механизма изменения потока на один из приемных столов (в зависимости от условий работы машины), откуда вручную укладываются на пекарные листы.

Длина изделий – до 500 мм.

Форма изделий – вытянутая эллипсовидная.

Машина А2-ХПО/7 применяется в комплекте оборудования пекарен малой мощности на предприятиях хлебопекарной промышленности.

ПАСПОРТ

Машина для формования рогаликов А2-ХПО/7.ПС

1. ВВЕДЕНИЕ

1.1. Настоящий паспорт предназначен для изучения,

правильного монтажа и эксплуатации машины для формования рогаликов, марка А2-ХПО/7 (в дальнейшем - машина).

1.2. В паспорте приведены основные параметры и

характеристики, гарантированные поставщиком.

1.3. Перед утановкой, монтажом и пуском машины

необходимо внимательно ознакомиться с настоящим паспортом и прилагаемой

технической документацией. За поломки, вызванные неправильным монтажом и

эксплуатацией, поставщик ответственности не несет.

2. НАЗНАЧЕНИЕ ИЗДЕЛИЯ

Машина предназначена для формования тестовых

заготовок рогаликов из пшеничной муки путем предварительной раскатки

округленных кусков теста с последующей закаткой их в рулон на предприятиях

хлебопекарной промышленности. Условия эксплуатации – УХЛ4.

3. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

3.1. Производительность техническая, шт/ч (шт/мин)

(максимальная) при массе тестовых заготовок

0,055…0,27 3600 (60)

0,27…0,45 1800 (30)

3.2. Пределы масс тестовых заготовок, кг 0,055…0,45

3.3. Установленная мощность, кВт 0,75

3.4. Габаритные размеры, мм, не более

длина 1275

ширина 976

высота 1172

3.6. Масса, кг, не более

200

4. КОМПЛЕКТНОСТЬ

4.1. В комплект поставки входят:

- машина для формования рогаликов, изготовленная в

соответствии со спецификацией А-ХПО/7.00.000, шт. 1

ЗАПАСНЫЕ ЧАСТИ:

пружина А2-ХПО/7.01.281 шт. 1

пружина

А2-ХПО/7.01.281-01

шт. 1

ремень

А1400Ш

шт. 1

ИНСТРУМЕНТ:

ключ

И8-455.002 шт. 2

ДОКУМЕНТАЦИЯ:

паспорт А-ХПО/7.ПС шт. 1

упаковочный лист шт. 1

5. УСТРОЙСТВО И ПРИНЦИП РАБОТЫ

5.1. Машина состоит из устройства формующего,

основания с приводом, электрооборудования.

5.1.1. Устройство формующее (рис. 2,3,4) состоит из

подающего ленточного конвейера 7, механизма изменения потока сформованных

заготовок 17, двух боковин 14 и 44, между которыми смонтированы верхняя 10 и

нижняя (9, 26) пары раскатывающих валков, верхний и нижний ленточные формующие

конвейеры (12, 25).

Нижние раскатывающие валки 9, 26 (рис. 2)

установлены на подшипниках в стаканах, закрепленных в боковинах 15 и 44

(рис.4). Верхние валки 10 (рис. 2) установлены на подшипниках в рычагах 27

(рис.3), закрепленных на осях 41. Рычаги 27 соединены планками 32 с

эксцентриками 30, находящимися на валу 31, соединенном с рукояткой 4 (рис. 1).

При фиксированном повороте рукоятки 4 перемещаются рычаги 27 с верхними валками

10 и изменяется зазор между верхней и нижней парами раскатывающих валков. Над

верхними валками 10, на рычагах 27 установлены скребки 11, очищающие валки 10

от теста.

Верхний ленточный формующий конвейер 12 (рис.2)

состоит из приводного валка 14, натяжного устройства 13 и ленты. Приводной

валок 14 установлен на подшипниках в стаканах, закрепленных в боковинах 15 и 44

(рис.4). Установленная кулачковая полумуфта 43 (рис.4) с помощью переключателя

45 отключает вращение валка. Натяжное устройство 13 (рис.2), состоящее из

подпружиненных рычагов, обеспечивающих постоянное натяжение ленты, соединено с

помощью винтов 40 (рис. 3) и планок 39 с эксцентриками 38, находящимися на валу

37, на котором установлена рукоятка 5 (рис.1). При фиксированном повороте

рукоятки 5 перемещается верхний ленточный формующий конвейер 12 и меняется

зазор между верхним и нижним ленточными формующими конвейерами.

Нижний ленточный формующий конвейер 25 (рис.2)

состоит из приводного валка 16, натяжного устройства 24 и ленты.

Приводной валок 16 установлен на подшипниках в

стаканах, закрепленных в боковинах 15 и 44 (рис. 4). Натяжное устройство 24

(рис.2), состоящее из оттяжного барабана и системы подпружиненных рычагов,

обеспечивает постоянное натяжение ленты. В процессе эксплуатации машины имеется

возможность с помощью фиксированного поворота рукоятки 6 (рис.1), соединенной с

натяжным устройством 24 (рис.2), регулировать натяжение ленты.

Механизм изменения движения потока

сформованных заготовок 17 (рис.2) состоит из створки 18, закрепленной на

стержне 35 (рис.3). При помощи рукоятки, закрепленной на стержне 35, можно

устанавливать створку в одном из двух фиксированных положений. В случае, когда

створка находится в положении, указанном на рис.2, фиксатор занимает положение,

обозначенное символом « »,

при этом сформированные заготовки скатываются на стол 19, находящийся с

противоположной от подающего конвейера стороны. Когда створка находится в

положении, указанном символом «

», заготовка скатывается на стол

29, расположенный со стороны подающего конвейера.

Основание машины состоит из сварного каркаса 21

(рис.2), двигателя с подмоторной плитой

23 и натяжным устройством 22, столами 19,29 для приема сформованных заготовок

рогаликов, поворотных колес 20 и шкафа с электрооборудованием.

5.1.2.

Электрооборудование машины состоит из электродвигателя М, микровыключателя SQ,

панели управления с кнопками «пуск» - «стоп»

и арматурой светосигнальной, панели с электроаппаратами защиты и

коммутации, установленной внутри каркаса. Все перечисленное эл.

оборудование установлено на машине.

Работа

эл. Оборудования отражена в документах:

Приложение

1. Схема электрическая принципиальная

А2-ХПО/7.ЭЗ

Приложение 2. Схема электрическая соединений

А2-ХПО/7.Э4

Приложение 3. Органы управления и их символы.

Перед

началом работы включить выключатель автоматический далее автомат – QF.1; QF.2 -

нажатием кнопки с символом «І». Замыкаются: главные

контакты (QF.1)в цепи Эл. двигателя и блок-контакт QF.2(6-7)

в цепи управления.

При

необходимости – отключение автомата красной кнопкой с символом «0».

При

включении выключателя вводного QS включается трансформатор Т и арматура

светосигнальная Н, сигнализирующая о наличии 24В в цепи управления.

Нажатием

кнопки SB2 «пуск» включается пускатель КМ и Эл. двигатель М,

контакт КМ (5-6) ставит пускатель на самопитание.

Отключение КМ и М кнопкой SB

«стоп».

БЛОКИРОВКИ

БЕЗОПАСНОСТИ.

При снятии ограждения

раскатывающих валков размыкаются контакты блокировочного выключателя SQ

(3-4), отключающие цепь управления машины. Пускатель КМ включен по схеме

«пулевой защиты» - при исчезновении напряжения он отключается, а пи появлении

напряжения - повторное включение только

кнопкой «пуск». Дополнительная блокировка безопасности кнопкой SB

«стоп» с фиксацией в отключенном положении ( см. приложение 3 ).

Работа блокировочного

устройства выключателя вводного QS описана в Приложении 3.

ЗАЩИТА

Эл. двигатель м от коротких замыканий и перегрузок

защищается автоматом QF.1; QF.2.

Трансформатор Т и цепи управления от коротких замыканий защищают предохранители

F1,F2.

Отключение всего Эл.

оборудования – выключателем вводным QS.

Для снятия крышки, закрывающей панель с электроаппаратами,

применяется специальный ключ входящий в комплект поставки машины ( И8-

455.002). Зануление ( заземление ) машины указано в Приложении 2.

5.1.3.

Кинематическая схема представлена на рис. 6. Вращатель-ное движение со шкива

1, установленного на валу

электродвигателя, передается на шкив 2 приводного блока, на котором закреплены

звез-дочки 3 и 4. Цепной передачей от звездочки 3 вращение передается звездочке

5, находящейся на цапфе валка I, звездочке 6, установленной на приводном валке II

нижнего формующего конвейера, звездочке 7, связанной через кулачковую муфту 8 с

приводным валком III верхнего формующего конвейера. Натяжение цепи

осуществляется натяжной звездочкой 9. Цепной передачей от звездочек 13 и 14,

установленных на валке I, вращение передается на звездочку 15 валка VI и

звездочку 16 приводного вала подающего конвейера.

5.2.

Работа формующей машины.

Машина

работает следующим образом. На ленточный конвейер 7 (рис.2) поступают

округленные тестовые заготовки, которые захваты-ваются валком 9 и направляются

в зазор между валками 10 и 26, где раскатываются в блин определенной толщины.

Раскатанные блины поступают в зазор между лентами формующих конвейеров 12 и 25,

имеющими встречное движение, и сворачиваются в рулон. Сформо-ванные таким

образом заготовки рогаликов направляются створкой 18 механизма изменения движения

потока на один из приемных столов 19 (в зависимости от условий работы машины),

откуда вручную уклады-ваются на пекарные листы.

6. ИНСТРУМЕНТ И

ПРИНАДЛЕЖНОСТИ

6.1.

Для наладки, регулирования, ремонта и обслуживания машины специального

инструмента не требуется, кроме ключа для открывания двери электрошкафа.

7.

УПАКОВКА

7.1.

Машину упаковывают в ящик типа VI-2, изготовленный по ГОСТ 2999-85 с плотным дном и

крышкой, обитый внутри битумиро-ванной

или дегтевой бумагой по ГОСТ 515-77.

7.2.

Запасные части и инструмент заворачивают в битумиро-ванную или дегтевую бумагу

по ГОСТ 515-77 и закрепляют в ящике.

7.3.

Эксплуатационные и товаросопроводительные документы заворачивают в оберточную

бумагу по ГОСТ 9569-79, герметично упаковывают в пакет из полиэтиленовой пленки

по ГОСТ 10354-82, который закрепляют на основании машины.

8. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

8.1.

Общая часть.

8.1.1.

Монтаж, эксплуатация и обслуживание машины должны выполняться в соответствии с

требованиями ГОСТ 12.2.003-91,

ГОСТ 12.2.007.0-75, ГОСТ

27487-87, ГОСТ 12.2.124-90.

8.1.2. К работе на машине и ее

обслуживанию допускаются лица, ознакомленные с ее устройством, обученные

приемам работы на ней и прошедшие первичный инструктаж на рабочем месте по

требованиям безопасности в соответствии с настоящей инструкцией.

8.1.3.

Рабочее место должно быть освещено в соответствии с требованиями безопасности и

промышленной санитарии пищевых производств и СНиП 11-4-79. Минимальная

освещенность производст-венного помещения должна соответствовать Vа

разряду зрительной работы.

Машина

может эксплуатироваться в производственных помеще-ниях тестоприготовительного

отделения без искусственного регулиро-вания климатических условий. Изменение

климатических факторов (температура, атмосферное давление) на безопасную работу

изделия не влияет.

8.1.4.

Токоведущие части должны быть належно изолированы. Машина должна быть надежно

заземлена – соединена с общезаводской магистралью заземления в соответствии с

ГОСТ 12.1.030.081,

ГОСТ 12.2.007.0-75 и ПУЭ.

8.1.5. К машине должен быть обеспечен

свободный доступ.

8.1.6.

Запрещается оператору ремонтировать, налаживать и смазывать машину. Указанные

ремонтно-наладочные операции должны выполнять ремонтный или дежурный слесарь и

электрик.

8.1.7.

Оператор, выполняющий технологические операции на машине, должен иметь группу

1, дежурный и ремонтный слесари – группу II, дежурный и ремонтный

электрики – группу IV по электробез-опасности в соответствии с «Правилами

технической эксплуатации электроустановок потребителей и правилами техники

безопасности при эксплуатации электроустановок потребителей» (четвертое

издание).

8.2.

Перед началом работы следует:

1) провести осмотр машины, убедиться в отсутствии

посторон-них предметов на ленте подающего конвейера и формующих органах;

2) убедиться в том, что все щитки и двери закрыты;

3) убедиться в нормальном освещении рабочего места;

4) убедиться в исправности машины путем кратковременного

включения на холостом ходу;

5) проверить работу электроблокировки – при открывании

щитка формующего устройства машина должна остано-виться;

6) убедиться в том, что пуск машины не угрожает

опасностью.

8.3. Во время работы необходимо:

1) содержать рабочее место в чистоте и порядке;

2) не оставлять работающую машину без присмотра;

3) необходимо отключить вводный выключатель машины в

следующих случаях:

- при

временном прекращении работы;

- при

перерывах подачи электроэнергии;

- при появлении электрического напряжения на

корпусе машины;

- при

появлении дыма, повышенного шума и вибрации;

- при

проведении чистки, смазки и обслуживания машины;

- при возникновении взрывоопасной ситуации.

8.4. По окончании работы необходимо:

1)

отключить вводный

выключатель. Запорную планку 34 (рис.1) при помощи спецключа закрепить в

крайнем левом положении;

2)

очистить рабочие

органы машины с помощью щеток, скребков и ветоши;

3)

привести в порядок

рабочее место.

9.

ПОРЯДОК УСТАНОВКИ

9.1. Машина в собранном виде

поставляется упакованной в ящик (см. п.7.1).

9.2.

После распаковывания следует проверить комплектность согласно упаковочному

листу.

9.3.

Строповку машины произвести согласно рис.8.

9.4.

Машина устанавливается на полу без крепления.

9.5.

Необходимо удалить консервационную смазку, наружные окрашенные поверхности

протереть мягкой влажной, а затем сухой ветошью.

9.6.

Поверхности раскатывающих валков 9, 10 (рис.2), скребков 11 для очистки валков

от теста и створки 18 механизма изменения движе-ния потока заготовок

протираются ветошью и промываются водой при температуре 35…450С с

использованием моющих средств, разрешенных органами государственного

санитарного надзора для применения на пищевых предприятиях (концентрация

раствора определяется выбором моющих средств согласно инструкции к ним). После этого поверхности дезинфизируются

раствором 0,5% хлорной извести или 0,2% хлорамина и ополаскиваются горячей

водой при температуре не менее 500С до исчезновения запаха хлора.

Рабочие

поверхности подающего ленточного

конвейера 7, верхне-го и нижнего ленточных формующих конвейеров,

приемных конвей-еров 19 очищаются щеткой и протираются мукой.

9.7.

Смазка машины осуществляется в соответствии со схемой смазки (рис.9) и табл.1.

9.8.

Подключение машины к электросети производится в соответ-ствии с действующими правилами

и нормами монтажа электроуста-новок и требованиями безопасности. Правильное

направление враще-ния двигателя определить по направлению движения (в сторону

устройства раскатывающего) ленты конвейера подающего.

10.

ПОДГОТОВКА К РАБОТЕ

10.1. Проверьте правильность

натяжения подающего конвейера, ремня и цепи, при необходимости отрегулируйте.

Натяжение ленты подающего конвейера 7 (рис.2) осуществляется винтами,

передвига-ющими натяжной барабан. Приводной ремень натягивается с помощью

изменения положения подмоторной плиты, на которой установлен двигатель 23 со

шкивом. Натяжение приводной цепи производится звездочкой 46 (рис.4).

10.2. Проверьте работу машины на холостом ходу, убедитесь

в правильности работы механизмов.

10.3. В зависимости от условий работы машины опустите тот

или иной приемный стол (рис.2) и установите механизм изменения потока в нужном

положении.

10.4. Установите рукоятки 4, 5, 6 (рис.1) в положение,

обеспечива-ющее формование тестовых заготовок необходимой формы.

11.

ПОРЯДОК РАБОТЫ

11.1. Перед началом работы оператором выполняются

требования п.8.2.

11.2. Управление работой осуществляется с панели

управления, расположенной на каркасе (рис.1). Запорную планку вводного

выклю-чателя при помощи спецключа установить в крайнее правое поло-жение.

Вводный выключатель установить в положение “ I » -

включе-но. Загорается зеленая лампа.

11.3.

Положите несколько округленных тестовых заготовок после непродолжительной

просушки поверхности на ленту подающего конвейера 7 (рис.2), рукояткой 4

отрегулируйте зазор между двумя парами раскатывающих валков 10, 26, а рукояткой

5 – зазор между лентами формующих конвейеров 12 и 25 таким образом, чтобы

зазоры обеспечили требуемую форму тестовых заготовок.

11.4.

Сформованные тестовые заготовки снимите с приемного столика 19 и уложите на

пекарные листы.

11.5.

В процессе работы оператор должен выполнять требования п.8.3.

11.6.

По окончании работы необходимо произвести чистку маши-ны, выполнив следующие

операции:

-

очистить скребком

раскатывающие валки;

-

щеткой убрать с

подающего конвейера и приемного стола

остатки теста;

- протереть наружные поверхности машины ветошью.

12.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И

МЕТОДЫ ИХ УСТРАНЕНИЯ

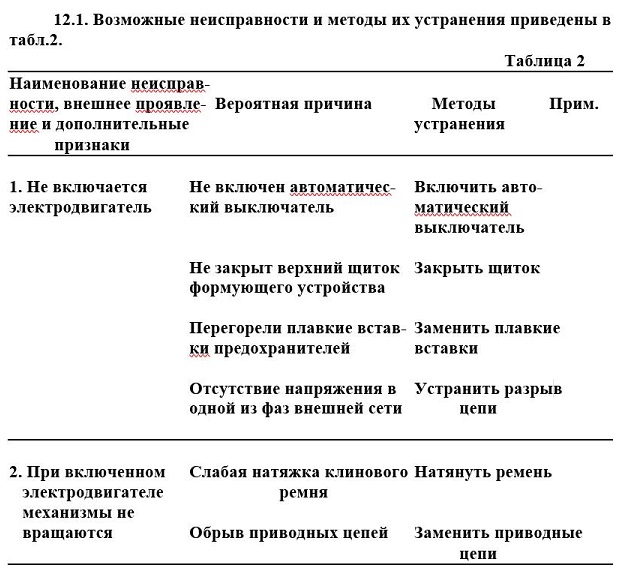

12.1. Возможные неисправности и методы их устранения приведены в табл.2.

13.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

13.1. Во

время эксплуатации необходимо вести общее наблюдение за машиной,

систематически производить технический осмотр и профи-лактический ремонт. При

этом необходимо периодически контролировать работу привода, формующих

конвейеров и раскатывающих валков, срабатывание блокировки, наличие смазки,

следить за чистотой машины. Периодичность технических осмотров устанавливается

в зависимости от производственных условий.

13.2. Периодичность профилактических ремонтов

устанавливается в зависимости от производственных условий, но не реже одного

раза в год.

13.3. Техническое обслуживание комплектующего

оборудования (двигатель, электроаппаратура) производится согласно

соответствующим инструкциям по эксплуатации.

13.4. Наличие смазки проверяется в соответствии со

схемой смазки, представленной на рис.8 и в табл.1.

14.

ПРАВИЛА ХРАНЕНИЯ

14.1. Машина в упакованном виде должна храниться в

складских помещениях или на площадках под навесом.

14.2. Условия хранения машины с учетом воздействия

климати-ческих факторов 5 по ГОСТ

15150-69.

14.3. Упаковка и консервация обеспечивают

сохранность машины в течение 12 месяцев со дня отгрузки на

предприятие-потребитель.

14.4. В случае хранения машины свыше 12 месяцев

потребитель обязан провести переконсервацию в соответствии с ГОСТ 9.014-78.

14.5. При нарушении потребителем правил хранения и

сроков переконсервации машины завод-изготовитель ответственности за нее не

несет.

Теги: ОБОРУДОВАНИЕ, ДЛЯ, ХЛЕБОПЕКАРНОЙ, КОНДИТЕРСКОЙ, ПРОМЫШЛЕННОСТИ, ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ, Машина для формования рогаликов А2-ХПО/7, Машина для рогаликов А2-ХПО/7, Машина для рогаликов А2-ХПО 7, Москва, Екатеринбург, Новосибирск, СПб, Самара, Челябинск, Омск, Нижний Новгород, Ростов-на-Дону, Казань, Петропавловск-Камчатский, Южно-Сахалинск, Кызыл, Тюмень, Томск, Владивосток, Хабаровск, Иркутск, Благовещенск, Грозный, Петрозаводск, Пермь, Пенза, Смоленск, Чебоксары, Саратов, Калининград, Ижевск, Оренбург, Липецк, Сыктывкар, Астрахань, Воронеж, Волгоград, Владикавказ, Ульяновск, Уфа, Ярославль, Ханты-Мансийск, Черкесск, Анадырь, Магадан, Горно-Алтайск, Салехард, Курган, Красноярск, Кемерово, Улан-Удэ, Чита, Биробиджан, Абакан, Великий Новгород, Краснодар, Майкоп, Брянск, Кострома, Махачкала, Элиста, Саранск, Рязань, Калуга, Иваново, Орёл, Псков, Курск, Тамбов, Ставрополь, Мурманск, Белгород, Архангельск, Киров, Вологда, Владимир, Йошкар-Ола, Тверь, Тула, Якутск, Нальчик, Магас, Нарьян-Мар