ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ - Бараночная машина Б4-58

-

0.00 р.

- На складе

- Производитель: Мельагроснаб

- Код товара: 1180

ПАСПОРТ К БАРАНОЧНОЙ МАШИНЕ Б4-58-Д

ПОЛНЫЙ КАТАЛОГ ЗАПЧАСТЕЙ НА БАРАНОЧНУЮ МАШИНУ Б4-58-Д (БАРСКИЙ МАШ ЗАВОД)

Бараночная машина Б4-58

СХЕМА СМАЗКИ МАШИНЫ УНИВЕРСАЛЬНОЙ ДЕЛИТЕЛЬНО-ЗАКАТОЧНОЙ ДЛЯ БАРАНОЧНЫХ ИЗДЕЛИЙ Б4-58-Д

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЕЙ | ЗНАЧЕНИЕ |

| Производительность техническая, кг/ч - для бубликов массой 0,1 кг, не менее - для баранок (25-45 шт. на 1 кг.) - для сушек (95- 150 шт. на 1 кг.) | 201,5 89,4-162 36,6-60,3 |

| Установленная мощность, кВт, не более | 2,2 |

| Габаритные размеры, мм, не более -длина с транспортёром в рабочем положении -ширина -высота | 1985 1125 от 1605 до 1755 |

| Масса кг. не более | 1400 |

| Диаметр приводных шкивов, мм - шкив электродвигателя - шкив машины | 90; 100; 400 |

Вы можете купить сменные узлы к бараночной машине Б4-58 в Краснодарском крае, Краснодаре, Воронеже, Саратове, Иркутске, Брянске, Москве, Ставрополе, Курске, Оренбурге, Барнауле и др. городах России.

ПАО “Барский машиностроительный завод”

ДКПП 29.53.16.13

МАШИНА УНИВЕРСАЛЬНАЯ ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ

ДЛЯ БАРАНОЧНЫХ ИЗДЕЛИЙ

Б4-58- Д

Руководство по эксплуатации

Б4-58- Д.РД.

Содержание:

Перечень иллюстраций ………………………………….3

Введение ………………………………………..4

1. Описание и работа машины ………………….4

1.1 Назначение машины …………………………..4

1.3 Технические характеристики …………….6

1.4 Состав машины ………………………....6

1.5 Устройство и работа …………………7

1.6 Маркировка ……………………………13

1.7 Упаковка ………………………….14

2. Использование по назначению ………………… 15

2.1 Эксплуатационные ограничения ……………………………………..15

2.2 Подготовка машины к использованию ………………………………15

2.3 Порядок установки ……………...16

2.4 Использование машины ……………………………………………….18

2.5 Действия в экстремальных условиях ………………………………..29

3. Техническое обслуживание машины ………………………………....29

3.1 Общие указания ……………………... 29

3.2 Меры безопасности ……………………..30

3.3 Порядок технического обслуживания ………………………………..30

3.4 Проверка работоспособности машины ……………………………...33

3.5 Консервация ………………...35

4. Текущий ремонт …………………35

ВВЕДЕНИЕ

Настоящее руководство по эксплуатации (РЭ) предназначено для изучения

работы и правильной эксплуатации машины универсальной делительно-закаточной

для бараночных изделий ( далее по тексту - машина).

Документ содержит сведения о конструкциях, принцыпе действия, характерис-

тиках машины, ее составных частей и указания, необходимые для правильной и

безопасной эксплуатации машины (использование по назначению, техническое

обслуживание, текущий ремонт, транспортирование и хранение).

Оператор, который обслуживает машину, должен иметь квалификацию не ниже

3 разряда.

1. Описание и работа машины

1.1 Назначение машины

1.1.1 Машина предназначена для деления и формования тестовых заготовок

бараночных изделий в хлебопекарной промышленности.

1.1.2 Машина имеет собственный привод и использоваться на предприятиях

хлебопекарной промышленности.

1.1.3 Настоящая модификация представляет собой машину, позволяющую

производить обработку тестовых заготовок бараночных изделий, обеспечивающую

качество продукции, отвечающее всем современным требованиям.

Машина спроектирована по современным требованиям технологии с

использованием высококачественных материалов.

Виды бараночных изделий, которые можно получить в зависимости от

исполнения насадки, приведены в таблице 1.

Таблица 1.

Обозначение исполнения Наименование вида Размер тестовой

Количество

наладки бараночных изделий заготовки,мм изделий в

___________________ ряду

наружный внутренний

диаметр диаметр

Стандартные исполнения:

Б-4- 58 34.00.000 Сушка “Стандартная” 45 33 6

Б-4- 58 34.00.000-03 Баранка “Стандартная” 73 57 4

Б-4- 58 34.00.000-06 Бублик “Стандартный” 105 58 3

Дополнительные исполнения:

Б-4- 58 34.00.000 Сушка “Особая” 33 22 8

Б-4- 58 34.00.000-01 Сушка “Малютка” 35 25 6

Б-4- 58 34.00.000-02 Сушка “Бар” 33 25 6

Б-4- 58 34.00.000-07 Сушка “Винницкая” 30 22 6

Б-4- 58 34.00.000-08 Сушка “Русь” 37 29 6

Б-4- 58 34.00.000-09 Сушка “Ромашка” 45 33 6

Б-4- 58 34.00.000-10 Сушка “Специальная” 37 27 6

Б-4- 58 24.00.000 Сушка “Кроха” 26 18 12

Б-4- 58 35.00.000 Сушка “Хрустальная” 35 37 8

Б-4- 58 25.00.000 Баранка “Челночок” 57 46 5

Б-4- 58 25Г.00.000 Баранка “Рондо” 67 54 5

Б-4- 58 34.00.000-04 Баранка “Барская” 57 46 4

Б-4- 58 34.00.000-05 Баранка “Подольская” 65 50 4

1.1.4 Машина изготавливается в климатическом исполнении УХЛ4 в соответствии с

ГОСТ 15150 для эксплуатации в условиях умеренного климата.

ВНИМАНИЕ!

При установке на машине сменной насадки другого производителя, завод

изготовитель не несет ответственность за работоспособность машины и качество

тестовых заготовок.

1.2 Технические характеристики

1.2.1 Производительность техническая, кг/ч

для бубликов массой 0,1 кг, не менее 200,0;

для баранок (25-45 шт на кг) 89,4-162;

для сушек (95-150 шт на кг) 36,6-60,3;

1.2.2 Установленная мощность, кВт, не более 2,2;

1.2.3 Габаритные размеры, мм, не более

длина с транспортером в рабочем состоянии 1985;

ширина 1125;

высота от 1605 до 1755;

1.2.4 Масса, кг, не более 1400;

1.2.5 Диаметр приводных шкивов, мм:

шкив электродвигателя 90;100;

шкив машины 400;

1.3 Состав машины

1.3.1 Универсальная делительно-закаточная машина Б-4- 58-Д, собранная в

соответствия со спецификацией Б-4- 58-Д 00.00.000 со сменными и запасными

сборочными единицами и деталями согласно паспорта Б-4- 58-Д.ПС.

1.3.2 Машина состоит из следующих основных сборочных единиц:

а) станины;

б) механизма набивки теста;

в) формующей головки с раскатывающими стаканами и скалками;

г) ленточного транспортера;

д) механизма поршней;

е) проводного механизма с ручным приводом;

ж) рычажного механизма;

з) механизма храпового;

и) электрооборудования;

Приложение А

Перечень подшипников качения,которые применяются в машине …...38

Перечень иллюстраций

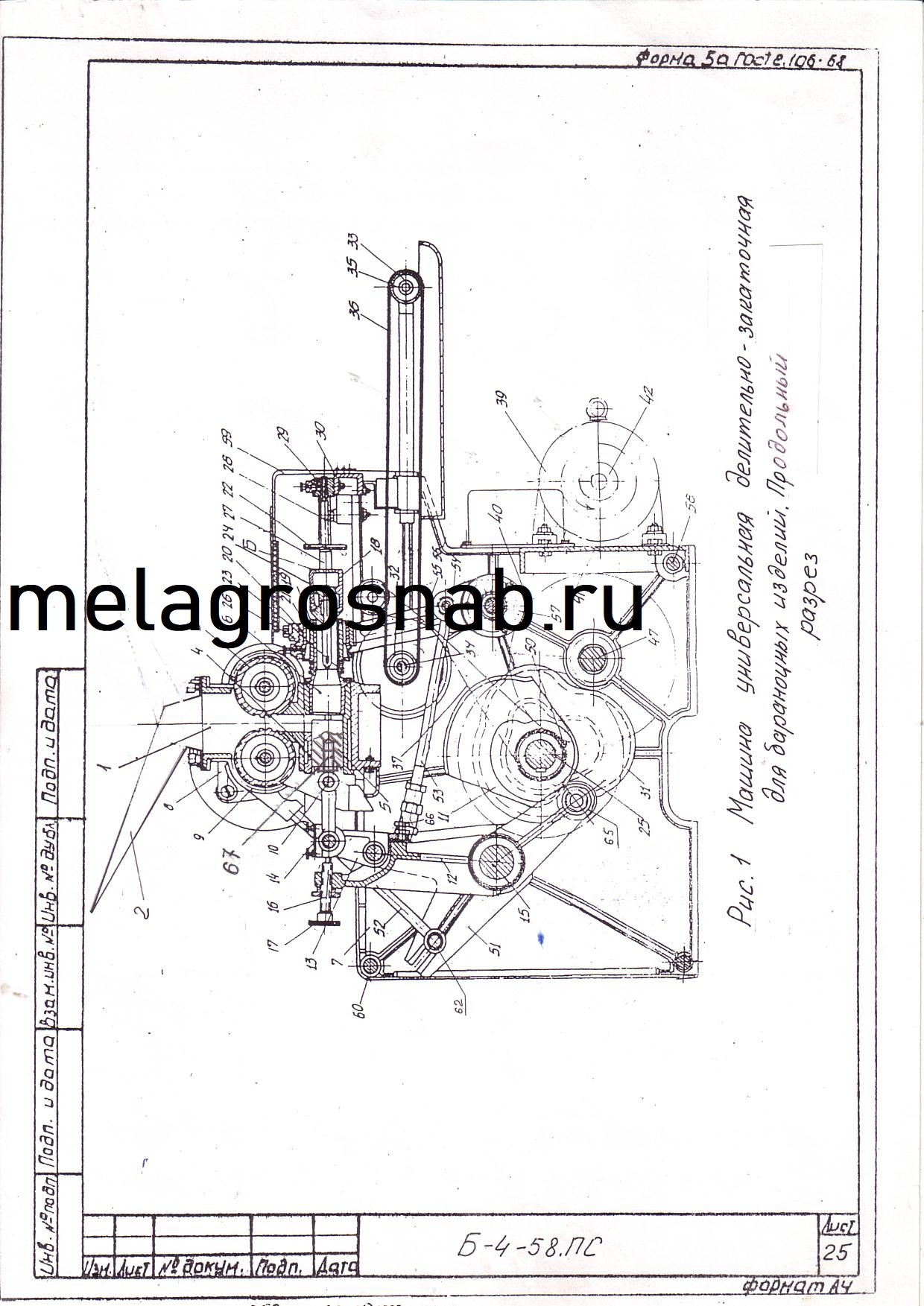

Рисунок 1 - Машина универсальная делительно-закаточная для

бараночных изделий Б-4- 58-Д. Внешний вид ……………….39

Рисунок 2 - Машина универсальная делительно-закаточная для

бараночных изделий Б-4- 58-Д. Продольный разрез ……….40

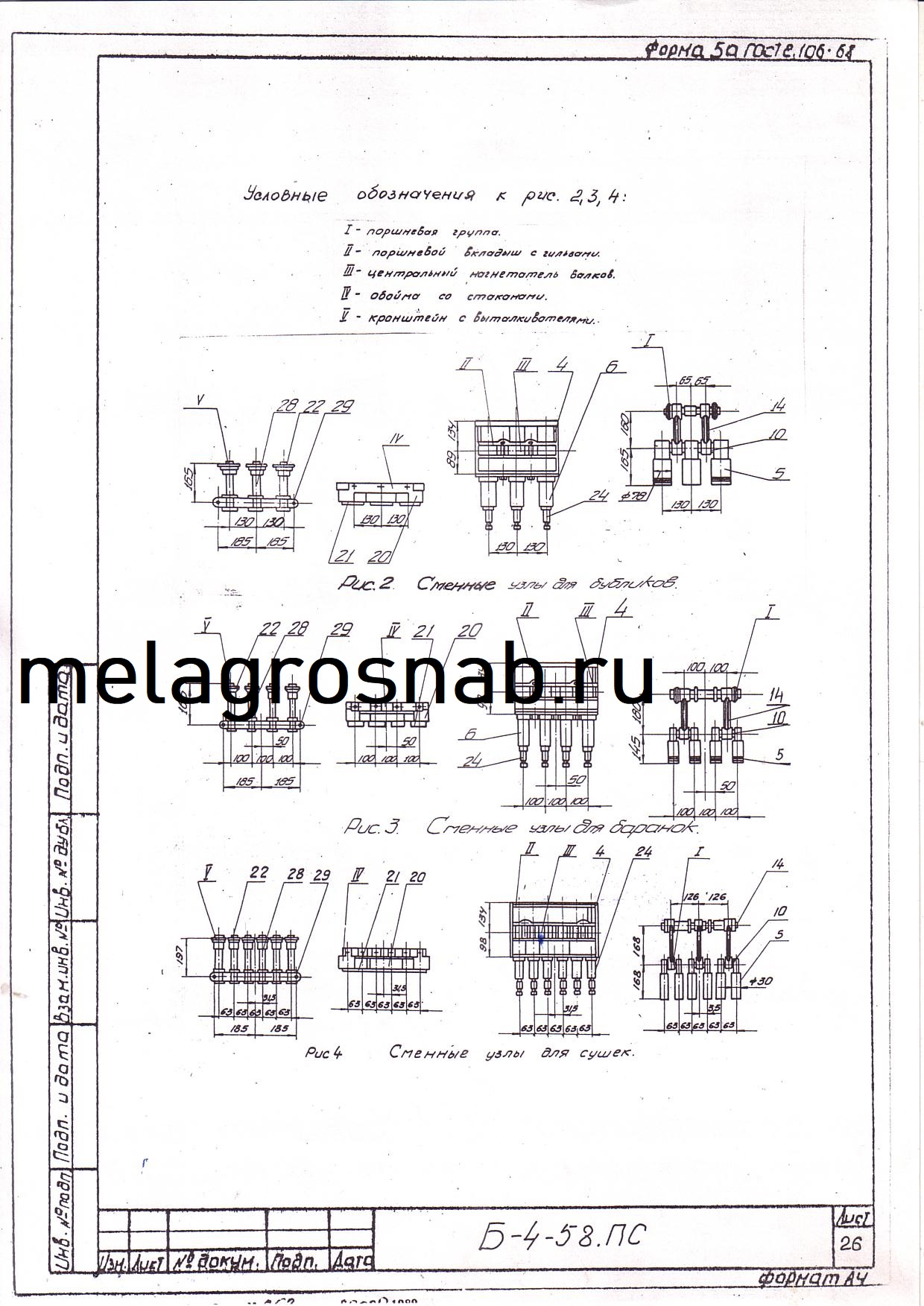

Рисунок 3 - Сменные сборочные единицы для бубликов ………………..42

Рисунок 4 - Сменные сборочные единицы для баранок …………………43

Рисунок 5 - Сменные сборочные единицы для сушек ……………………44

Рисунок 6 - Установка контрольной шпильки ……………………………....45

Рисунок 7 - Кинематическая схема машины ………………………………..46

Рисунок 7а - Выпрессовывание кольцевой спиралеобразной

тестовой заготовки ……………………………………………...47

Рисунок 7б - Отрезка цилиндрическими ножами тестовой заготовки ….48

Рисунок 7в - Первая прокатка тестовой заготовки (ход втулок вперед) .49

Рисунок 7г - Прокатка тестовой заготовки (ход втулок назад) …………..50

Рисунок 7д- Положение тестовой заготовки перед выталкиванием

ее из раскатывающего стакана ……………………………....51

Рисунок 7е- Тестовая заготовка вытолкнута, раскатывающая

втулка находится в переднем крайнем положении ………..52

Рисунок 8 - Механизм натяжения ремня …………………………………...53

Рисунок 9 - Неправильное образование тестовой заготовки …………..54

Рисунок 10- Положение тяги при выработке сушек ……………………….55

Рисунок 11-11А- Положение тяги при выработке баранок ……………….55

Рисунок 12- Положение тяги при выработке бубликов …………………...55

Рисунок 13- Схема смазки ……………………………………………………..56

Рисунок 19- Схема транспортирования погрузчиком ……………………..57

1.4 Устройство и принцип работы

1.4.1 Операции выполняемые на машине.

Процесс работы машины происходит непрерывно и состоит из следующих

операций:

а) подача валками тестовой коробки теста с приемной воронки в поршневые

каналы;

б) нагнетание поршнями теста в гильзу и далее подача кольцевой спиралеобразной в кольцевом сечении заготовки через кольцевую щель между гильзой и наконечниками скалки;

в) отрезка цилиндрическими ножами тестовой заготовки от общей массы теста;

г) раскатывание тестовой заготовки между наружной и внутренней поверхностями

стакана и скалки;

д) выталкивание заготовки на ленту транспортера и выгрузка ее на лотки.

1.4.2 Кинематика машины

На кинематической схеме машины, в соответствии с рис. 7, показана последовательность передачи вращения от электродвигателя к рабочим органам машины и к

маховичку ручного проворачивания.

Изменение производительности производится путем переустановки шкива на

валу электродвигателя.

1.4.3 Устройство.

1.4.3.1 Конструктивно машина состоит из двух чугунных решетчатых боковин,

связанных между собой тремя цилиндрическими связями 58 и образующих станину,

основанием тестовой коробки 1 и распоркой 30. Станина имеет четыре регулируемых

опоры для установки машины на высоте в технологической линии.

1.4.3.2 Механизм набивки теста состоит из коробки тестовой 1 с приемной воронкой для теста 2, двух валков нагнетательных 3 с механизмом регулирования углов поворота валков, вкладыша 4, в котором размещены поршни 5 и гильзы 6.

Для выработки бубликов применяются - трехканальный вкладыш, для баранок

четырехканальный и пятиканальный вкладыши, для сушек - шести, восьми и двенадцати

канальные вкладыши, в соответствии с рисунками 3,4,5.

Основание тестовой коробки 1 установлено на рамах станины 7.

Крышка тестовой камеры откидная, закреплена на основании двумя откидными

болтами.

Сменные поршневые вкладыши 4 размещаются в пазу, образованном основанием и крышкой тестовой коробки 1.

Нагнетательные валки 3 помещены в крышке тестовой коробки 1 и имеют периодическое вращение через храповой механизм 8 и одну пару цилиндрических шесте-

рен 9 от кулачка раскатывающих втулок.

Угол поворота нагнетательных валков регулируется путем закрепления пальца

тяги 52 в различных положениях в продольном пазу трехплечего рычага 51.

При опускании пальца вниз в продольном пазу уменьшается угол поворота

нагнетательных валков и , следовательно, количество теста, подаваемого валками в

поршневые каналы.

Нагнетательные поршни 5 помещены в соответствующие сменные вкладыши 4.

Бараночные и сушечные поршни связаны между собой попарно поперечными

осями, а бубличные - одной поперечной осью 10.

Поршни 5 приводятся в возвратно-поступательное движение от кулачка 11

Через двуплечий рычаг 12 и верхний рычаг 13, соединяющий через поводки 14 ось 10 поршни 5 с двуплечим рычагом 12.

Двуплечий рычаг 12 шарнирно установлен на оси 15 на игольчатых подшипниках, которая закреплена в рамках станины 7.

Для изменения массы тестовых заготовок и получения необходимого вида

изделия, двуплечий рычаг 12 снабжен регулирующим винтом 16 с маховичком 17, при

помощи которого можно изменять рабочий ход поршней 5 (количество подаваемого

теста поршнями).

1.4.3.3 Узел формирования заготовок, состоит из гильз 6, скалок 18 с плавным

вогнутым профилем наконечника, цилиндрических ножей 19, сменной обоймы 20,

раскатывающих стаканов 21, сбрасывателей 22 и цилиндрических пружин 23.

Гильзы 6 установлены в гнездах сменных поршневых вкладышей 4 и являются

продолжением поршневых каналов.

На выходном конце гильзы 6, при помощи рассекателя 24, установлена скалка

18 с плавным переходом, выполненного по дуге, от стержня рассекателя к максимальному диаметру скалки. Цилиндрические ножи 19 и пружины 23 установлены на гиль-

зах 6. Ножи 19 приводятся в движение при отрезании тестовых заготовок от цилиндрических пружин 23, обратное движение от раскатывающих стаканов 21, которыми

одновременно сжимаются цилиндрические пружины 23.

Сменные обоймы 20 с установленными в них стаканами 21 и шпонкой, центрируются в специальном кронштейне 26 и закрепляются двумя болтами. Кронштейн 26

совершает возвратно-поступательные движения по цилиндрическим направляющим

27 систему рычагов от кулачка 31.

Сбрасыватели 22 закреплены при помощи штанг 28 в кронштейнах 29, которые

при помощи двух цилиндрических шпилек крепятся на распорке 30 станины 7.

1.4.3.4 Ленточный транпростер, состоит из приводного 32 и натяжного 33 бара-

банов. Приводной барабан 32 установлен на валу 34, который установлен в подшип-

никах станины 7. Натяжной барабан 33 установлен на оси 35, закрепленной на шари-

коподшипниках натяжного механизма. Лента 36 транспортера, охватывая приводной

барабан 32 и натяжной барабан 33, приводится в движение от главного вала 25 через

цепную передачу 37.

1.4.3.5 Привод машины состоит, (рис. 7) из электродвигателя 39, Клиноременной передачи, двух пар цилиндрических шестерен 43 и 46, 45 и 49, двух кулачков 11 и 31,

двух рычажных систем и главного вала 25.

Кроме этого, имеется клиноременная передача от шкива электродвигателя к валу маховичка для ручного привода машины. Электродвигатель 39 (рис.8),

установлен на плите 41,которая шарнирно установлена на станине так, что натяжение ремня, достигает за счет перемещения плиты 41 с электродвигателем специальным болтом 64.

Шкив 42 (рис. 7), клиноременной передачи 50 и цилиндрическая шестерня 43

установлены на валу 40 на шарикоподшипниках, закрепленных на станине машины.

Две другие цилиндрические шестерни 45 и 46, (рис. 6), вращаются на валу 47,

соединенные между собой контрольной шпилькой 48 с проточкой.

При возникновении больших усилий в машине контрольная шпилька 48 срезается на проточке, предохраняя машину от поломки.

Цилиндрическая шестерня 49 (рис. 2), установлена на главном валу 25 на

шпонке.

Кулак 11 кулак 31 установлены на главном валу 25 на шпонке, в соответствии

(рис. 2), трехплечий рычаг 51, рычажной системы раскатывающих стаканов посажен

на подшипниках на ось 15, установленную неподвижно в станине.

От трехплечего рычага 51 тягой 52, движение передается на храповой механизм 8 нагнетательных валков 3, а тягой 53 на приводной рычаг 54 раскатывающих

стаканов.

Рычаги 55 и 56, передающие движение раскатывающим стаканам 21, посажены

шарнирно на ось 57, установленную в боковинах станины.

От электродвигателя при помощи клиноременной передачи 50 и через две

Пары цилиндрических шестерен 43 и 46, 45 и 49 вращение передается на главный вал, на

котором посажены два кулака 11,31 и звездочка 61,

Поршни 5 приводятся в возвратно-поступательное движение с в переднем и

заднем положениях и приводятся в движение от пазового кулака 11 через рычажный

механизм, состоящий из рычагов 12 и 13.

Раскатывающие стаканы 21 приводятся в движение от пазового кулака 31

Через рычажный механизм, состоящий из рычагов 51, 54, 55 и тяги 53. Имеют возвратно - поступательное движение, причем для прокатки тестовой заготовки раскатывающие

стаканы делают три рабочих движения и одно холостое.

Нагнетательные валки 3 (рис. 2), приводимые в движение от пазового кулака 31

через храповой механизм 8, связанный тягой 52 с трехплечим рычагом 51, периодически вращаются навстречу друг другу.

При движении раскатывающих стаканов 21 вперед, нагнетательные валки 3

вращаются и подают тесто в поршневую коробку, при движении раскатывающих стаканов назад, валки стоят.

Таким образом, нагнетательные валки 3 за один рабочий цикл производят две

подачи теста в поршневую коробку.

Ленточный транспортер приводится в постоянное движение от главного вала 25

через цепную передачу 37.

Тесто отдельными плоскими кусками загружается в приемную воронку 2

(рис. 2). При повороте нагнетательных валков 3 навстречу друг другу, тесто

захватывается ими и подается в поршневые каналы под поршни 5.

Во время движения нагнетательных валков 3 одновременно происходит раскатывание тестовых заготовок, причем поршни 5 при первом ходе раскатывающих стаканов 21 идут обратно, а при втором и третьем ходах стоят в крайнем заднем положении.

Начало рабочего хода поршней 5 почти совпадает с концом хода раскатывающих стаканов 21 назад и “выстоем” нагнетательных валков 3. Таким образом, рабочий

ход поршней 5 происходит, в основном, при “высоте” раскатывающих стаканов, что

обеспечивает свободный выход теста через кольцевую щель.

Поршни 5, двигаясь вперед, выжимают тесто обратно через щель между нагнетательными валками 3, при этом уплотняя его. При выходе в закрытые поршневые каналы они выпрессовывают тесто в виде кольцевой спиралеобразной в поперечном

сечении заготовки через кольцевую щель, образованную концами формующей гильзы

6 и наконечником скалки 18, в соответствии с рисунками 7а, 7б, 7в, 7г, 7д, 7е,

Образование спиралеобразной в поперечном сечении тестовой заготовки достигается следующим : при прохождении теста через кольцевую щель нижние

(внутренние) слои теста, соприкасающиеся с вогнутым профилем скалки 18 двигаясь

по ее шероховатой поверхности, встречаю большее сопротивление при истечении,

чем верхние слои теста, соприкасающиеся только с радиусной поверхностью внутреннего края выходного отверстия гильзы 6. Вследствие этого скорость прохождения те-

ста через кольцевую щель в нижних слоях меньше, чем в верхних слоях.

Следовательно, при выпрессовывании теста происходит сдвиг верхних его

слоев по отношению к нижним, что и заставляем его завертываться и тем самым образовывать спиралеобразную в поперечном сечении кольцевую тестовую заготовку.

Вес тестовых заготовок одновременно по всем каналам можно изменить в зависимости от веса изделий путем уменьшения или увеличения рабочего хода поршней

5 (рис. 2), производимого с помощью регулировочного винта 16 с маховичком 17.

Регулировка веса тестовых заготовок по каналам при выработке бубликов

производится путем увеличения или уменьшения кольцевой щели, образованной концом формующей гильзы 6 и наконечником скалки 18.

После подачи заданного количества теста поршни идут обратно в крайнее

заднее положение, где происходит “выстой”,а раскатывающие стаканы 21 приводится в

движение.

При движении раскатывающих стаканов 21 вперед освобождаются кольцевые

ножи 19 (рис. 76), которые под действием пружин 23, продвигаясь вперед, отрезают

заготовки от общей массы теста, немного сдвигая их вперед на скалку, а сами при этом

упираются в заплечик скалки.

Раскатывающие стаканы, продолжая двигаться, захватывают тестовую заготовку и зажимают ее между своей внутренней поверхностью и поверхностью скалок.

Полная обкатка тестовой заготовки производится в результате трехкратного

продольно-возвратного движения раскатывающих стаканов вдоль скалок.

Во время раскатки также происходит подача теста под поршни нагнетательными валками.

Длина скалок и ход раскатывающих стаканов рассчитаны таким образом, что

последним третьим движением раскатывающие стаканы скатывают заготовки со скалок, оставляя их на выходе в стаканах (рис. 7д). При дальнейшем движении втулок

сбрасыватели, проходя через раскатывающие стаканы, выталкивают заготовки на ленту транспортера.

С транспортера заготовки вручную укладывают на доски для последующих

технологических операций.

Раскатывающие стаканы, возвращаясь в крайнее заднее положение, отводят

кольцевые ножи, а с ними и пружины в исходное положение, после чего цикл работы

машины повторяется.

1.4.4 Электрооборудование

1.4.4.1 Электрооборудование машины состоит из следующих частей:

а) электродвигатели - привода машины;

б) аппаратуры управления и защиты, расположенной на пульте машины;

в) кнопок управления, установленных на пульте управления;

г) трех микропереключателей, установленных на ручном приводе и двух ограждениях машины.

Защита электродвигателя от коротких замыканий и перегрузок осуществляется

автоматическим выключателем с электромагнитными и тепловыми расцепителями.

Защита цепей управления от коротких замыканий осуществляется с помощью предохранителей FU1, FU2.

Заземление в соответствии с ГОСТ 21130-75, бобышка которого находится в

нижней части машины под болт М10.

Подача напряжения проводится пакетным выключателем, расположенным на

боковой стенке пульта.

При этом на пульте управления загораются сигнальные лампочки СЕТЬ.

Цепи управления питаются напряжением 24 В, частотой 50 Гц.

1.4.4.2 Работа электрооборудования

Перед началом работы должны быть включены: пакетный выключатель QS и выключатель автоматический QF. При этом кожухи машины должны быть закрыты, а маховичок ручного проворачивания оттянут на себя. Пуск и остановка электродвигателя

машины осуществляется кнопками SВ1 и SВ2.

Аварийная остановка электродвигателя осуществляется кнопкой СТОП.

1.5 Маркировка

1.5.1 Маркировка машины выполняется на табличке, которая содержит:

а) товарный знак;

б) номер машины по системе нумерации предприятия-изготовителя;

в) дату изготовления машины;

г) условное обозначение машины и технических условий.

Пример условного обозначения машины:

Машина универсальная делительно-закаточная для бараночных изделий

Б-4- 58-Д ТУ 3.41-14307570- 070-95.

1.5.2 Транспортное маркирование груза выполняется в соответствии с требованиями ГОСТ 14192-96.

Кроме основных, дополнительных и информационных надписей на наружной

поверхности тары должно быть указано:

а) условное обозначение машины;

б) заводской номер машины;

в) место расположения документации, отмеченное надписью “Документация”;

г) срок консервации;

д) манипуляционные знаки:

- № 9 - “Место строповки”

- № 11 - “Верх”

- № 12 - “Центр тяжести”

и надпись “Хранить под навесом”.

1.6 Упаковка

1.6.1 Машина в собранном виде упаковывается в ящик типа | | |-2 по

ГОСТ 10198-91.

1.6.2 Эксплуатационная и товаросопроводительная документация укладывается

в полиэтиленовый пакет, завертывается в плотную бумагу и помещается во внутренний карман основного ящика.

1.6.3 Ящик со сменными частями упаковываются в основной ящик.

1.6.4 Дополнительные наладки на машину упаковываются в отдельный ящик по

ГОСТ 2991-85.

1.6.5 Ящики должны быть обиты внутри бумагой БУ-Б по ГОСТ 515-77.

1.6.6 Перед упаковыванием обработанные непокрытые металлические поверхности машины и поставляемые с ней сменные части, за исключением изготовленных

из коррозионностойких материалов, должны быть законсервированы в соответствии с

требованиями ГОСТ 9.014-78 по группе изделий | | -| методом нанесения консервационного смазочного материала НГ-203Р в соответствии с ОСТ 3801436-88.1.6.7. При

распаковывании нужно убедиться в комплектности машины. Претензии по этому вопросу после введения машины в эксплуатацию предприятием-изготовителем не принимаются.

2. Использование по назначению

2.1 Эксплуатационные ограничения

2.1.1 Подключать машину к электросети необходимо в соответствии с рисунками 16,17 с соблюдением мер безопасности, указанных в 2.2.

2.2 Подготовка машины к использованию

2.2.1 Меры безопасности при подготовке машины к использованию.

2.2.1.1 Обслуживающий персонал обязан выполнить требования охраны труда и

пожарной безопасности, которые действуют на данном предприятии-потребителе.

Перед работой на машине оператор и наладчик должны выучить настоящее РЭ,

пройти инструктаж по охране труда, пожарной безопасности и сдать технический и

пожаро-технический минимум.

2.2.1.2 Чтобы предотвратить попадание рук оператора на движущие рабочие

органы, защитные кожуха должны быть опущены и сблокированы микровыключателями.

2.2.2 Меры безопасности при подключении машины.

При подключении к электросети на месте установки машины:

а) провода должны быть герметичного исполнения и размещены в металлорукавах, закрепленных с помощью скоб и винтов, которые обеспечивают надежный контакт с заземляющим контуром;

б) сопротивление изоляции токопроводящих элементов относительно станины и

болтов заземления должно быть не менее 0,5 МОм.

в) соединение болта заземления на машине с цеховым контуром заземления

должно соответствовать требованиям 1.3.132 - 1.3.142 Правил устройства электроустановок (ПУЭ).

2.2.3 Меры безопасности при организации рабочего места.

Расположение рабочего места оператора должно предусматривать свободное

пространство для его передвижения при эксплуатации машины, а также обеспечивать

удобство наблюдения за текущими операциями и управления ими.

2.3 Порядок установки

2.3.1 Машина устанавливается для эксплуатации в производственном помещении, которое имеет условия, соответствующие ее климатическому исполнению и категории размещения, указанными на табличке машины.

2.3.2 Распаковывать машину, необходимо начинать из верхнего щита, потом

снять боковые щиты. Следить за тем, чтобы не повредить распаковочным инструментом наружные поверхности машины.

2.3.3 Транспортировать машину к месту установки при помощи погрузчика

(рис.18)

или грузоподъемного механизма (рис.19), (кран-балка, мостовой кран, автокран).

2.3.4 Машина не требует специального фундамента, она может устанавливаться

непосредственно на достаточно жестком полу.

Машину выставить строго по уровню.

2.3.5 Подготовка к первоначальному пуску.

2.3.5.1 После установки машины на место, где она будет работать, производится

подготовка ее к работе, заключающаяся в очистке от противокоррозионной смазки и

загрязнений, в технологической смазке частей машины соприкасающихся с тестом, в

смазке трущихся частей (подшипников, направляющих цепной передачи), в проверке

правильности сборки основных сборочных единиц и циклограммы машины и проверке

машины в работе на холостом ходу. На окончательно подготовленной машине производится сшивка ленты транспортера, в соответствии с рисунком 15.

2.3.5.2 Сведения о расконсервации занести в паспорт машины.

2.3.5.3 После смазки, очистки и проверки правильности сборки, машины проверяется в работе на холостом ходу (без теста). Перед пуском необходимо тщательно

осмотреть, все ли части машины на месте, надежно ли закреплены регулируемые и

съемные части и нет ли на машине или внутри нее посторонних предметов, которые

могут вызвать ее поломку при пуске.

Проверяется также правильность подключения электродвигателя, для чего снимаются ремни со шкива электродвигателя. Необходимо чтобы шкив электродвигателя

вращался против часовой стрелки, если смотреть со стороны шкива.

Если электродвигатель будет работать в противоположном направлении, машина может получить повреждение.

На электродвигатель должен быть одет шкив диаметром 90 мм, который обеспечивает 15,9 об/мин главного вала (кулаков).

Ремни одеваются только тогда, когда машина готова к пуску. Ремни не должны

быть сильно натянуты. Правильная регулировка натяжения ремня производится следующим образом: ослабив ремень, включить машину и при помощи стержня 64, в соответствии с рисунком 8, натянуть ремень так, чтобы не было проскальзывания ремня

на холостом ходу.

Пуск машины производится после подачи напряжения кнопкой ПУСК пульта

управления, причем при открытом кожухе 60, в соответствии с рисунком 2, и открытом переднем кожухе 59, машина не должна включаться.

Пуск машины производится путем кратковременных включений. При этом машина совершает постепенно полный рабочий цикл, что позволяет проверить,

свободно

ли движутся отдельные ее части. Затем включают машину на непрерывную работу.

При работе на холостом ходу машина должна работать бесшумно, за исключением характерных постукиваний, которые возникают при крайнем заднем положении

кронштейна раскатывающих стаканов, когда заводятся в рабочее положение цилиндрические ножи и сжимаются пружины 23, а также при начальном движении кронштейна 26 раскатывающих стаканов, когда цилиндрические ножи 19 садятся на заплечик скалки 18.

ВНИМАНИЕ: ПРИ РАБОТЕ МАШИНЫ НА ХОЛОСТОМ ХОДУ И ПРИ ВЫКЛЮЧЕНИИ ЕЕ В МОМЕНТ НАЧАЛА ДВИЖЕНИЯ РАСКАТЫВАЮЩИХ ВТУЛОК,

МАШИНА ДОЛЖНА ИМЕТЬ НЕКОТОРЫЙ ХОД ПО ИНЕРЦИИ, И НЕ ДОЛЖНА

ОСТАНАВЛИВАТЬСЯ МГНОВЕННО.

2.3.5.6 За поломки, которые возникли из-за небрежной установки с несоблюдением правил первоначального пуска, а также связанные с неправильным подключением машины к сети, предприятие-изготовитель ответственности не несет.

2.4 Использование машины.

2.4.1 При работе машины воронка 2 (рис.2) должна быть постоянно наполнена

тестом. Во избежание зависания теста на боковых стенках крышки тестовой коробки 1

при подаче его нагнетательными валками 3 под поршни 5 заполнение воронки 2 необходимо производить отдельными плоскими кусками, размеры которых обеспечивают

их легкое прохождение через приемное отверстие воронки.

В пусковой период машины при зазоре от 20 до 25 мм между головкой верхнего

рычага 13 и концом регулировочного винта 16 тестовые заготовки при выпрессовывании еще не имеют необходимого веса, и, как правило, при раскатке будут оставаться

на скалках.

Для получения тестовых заготовок заданного веса, необходимо при крайнем

заднем положении поршней 5 проворачивать регулировочный винт 16 примерно на

один оборот за каждый рабочий цикл машины.

При изготовлении сушек, баранок, бубликов машина работает безупречно в том

случае, когда тестовые заготовки имеют спиралеобразное сечение (рис.7а) и по всему

кольцу отрезаются цилиндрическими ножами.

Если заготовки не имеют правильного спиралеобразного сечения (рис.9) по отдельным ручьям, необходимо увеличить или уменьшить ширину кольцевой щели этого ручья.

Регулировку ширины кольцевой щели осуществляют поворотом скалки 18 при

заднем крайнем положении раскатывающих стаканов 21 (рис. 2).

Регулировку производят в ручном режиме, причем за одну регулировку скалку

поворачивают не более чем на одну восьмую оборота.

В случае получения тестовой заготовки в виде “чулка”, (рис. 9), раскатывающий стакан не будет захватывать тесто, а, следовательно, и раскатывать тестовую

заготовку.

Регулировку ширины кольцевой щели на ходу машины производят при помощи

специального ключа, который вводят через отверстия в штанге сбрасывателя 28 таким

образом, чтобы конусный конец ключа вошел в отверстие, расположенное на торце

скалки. Поворачиванием ключа увеличивают или уменьшают кольцевую щель. Указанную регулировку следует производить только после сбрасывания тестовой заготовки на ленту транспортера. Такую регулировку должен выполнять квалифицированный

наладчик, не ниже 4 разряда.

Во время работы машины необходимо останавливать так, чтобы раскатывающие стаканы находились в крайнем переднем положении - в момент окончания рас-

катки тестовой заготовки между стаканом 21 и скалкой 18 (рис. 2).

В противном случае, если машина будет остановлена в момент раскатки и тестовая заготовка будет зажата между скалкой и стаканом, произойдет замазывание

раскатывающих рабочих органов.

Если же машина будет остановлена в момент выжимания теста поршнями через кольцевую щель, то затем, когда машина будет вновь пущена в ход, также может

произойти замазывание раскатывающих рабочих органов.

Транспортер при работе машины должен быть установлен так, чтобы расстояние от края станины до центра натяжного барабана составляло от 450 до 460 мм.

2.4.2 Регулировка веса тестовых заготовок.

Вес тестовой заготовки одновременно по всем ручьям регулируется с

Помощью винта 16 с маховиком 17 (рис. 2).

Изменение веса тестовых заготовок достигается, изменением величины рабочего хода поршней.

При необходимости увеличения веса тестовой заготовки винт 16 постепенно

ввинчивается в головку рычага 12, а при необходимости уменьшения веса винт постепенно вывинчивается из головки рычага 12.

За один оборот винта вес тестовой заготовки изменяется примерно:

для сушек на 2 г; для баранок - 5 г; для бубликов - 13 г.

Закончив регулировку, винт 16 во избежание самоотвинчивания его во время

работы необходимо законтрогаить маховиком 17.

При производстве бубликов, вес тестовых заготовок по отдельным ручьям регулируется изменением ширины кольцевой щели, образованной концом гильзы 6 и

наконечником скалки 18.

При необходимости увеличения веса заготовки скалка постепенно

отвинчивается, а при необходимости уменьшения - скалка постепенно завинчивается.

Для изменения количества подаваемого под поршни теста необходимо уменьшить или увеличить угол поворота нагнетательных валков.

Изменение угла поворота нагнетательных валков 3 (рис. 2), производится

путем

закрепления пальца тяги 52 в различных положениях в продольной щели трехплечего

рычага 51, как показано на рисунках 10; 11; 11А; 12.

Во избежание возможных поломок тестовой коробки 1 и для получения тестовых заготовок одинаковой массы на всех ручьях необходимо следить, чтобы палец 62

тяги 52 должен быть закреплен в рычаге 51 следующим образом:

а) для производстве сушек палец 62 должен быть закреплен в самой нижней

части продольного паза трехплечего рычага 51 (рис. 10);

б) для производстве баранок палец 62 должен быть закреплен посредине продольного паза трехплечего рычага 51, центр головки пальца должен находиться на

расстоянии 55 мм от верхнего края продольного паза (рис. 11);

в) для производстве стограммовых бубликов при работе машины на двух ручьях палец 62 должен быть закреплен в продольном пазу трехплечего рычага 51 так,

чтобы центр головки пальца находится на расстоянии от 25 до 30 мм от верхнего края

продольного паза, в соответствии (рис. 12), в верхнем предельном положении;

г) при производстве сушек, баранок “Барская”, “Подольская” и “Челночок”,

во избежание поломок тестовой коробки необходимо палец 62 тяги 52 закрепить в

верхнем отверстии сектора 51А на радиусе 125 мм, (рис. 10 и 11А);

д) при производстве баранок “Стандартная” при закреплении пальца 62 посредине продольного паза трехплечего рычага 51, необходимо палец 62 тяги 52 закрепить

в верхнем отверстии рычага 51 на радиусе 75 мм (рис. 11);

е) при производстве стограммовых бубликов для обеспечения одинаковой массы по ручьям, палец 62 необходимо закрепить в нижнем отверстии рычага 51 на ради-

усе 75 мм (рис. 12).

2.4.3 Регулировка хода и установка переднего и заднего положения кронштейна

раскатывающих стаканов.

Кронштейн 26, раскатывающих стаканов 21, в крайнем заднем положении дол-

жен перемещать цилиндрические ножи 19 на 3-4 мм за край гильзы 6 (рис. 7а), или в

переднем крайнем положении не заводит стаканы 21 за сбрасыватели 22 на 10-15 мм

(рис. 7е), необходимо проверить общий ход кронштейна 26 раскатывающих стаканов.

Если ход будет меньше 310 мм, довести его до указанных ниже пределов (от 310 до 3

мм).

Для увеличения хода кронштейна 26 раскатывающих стаканов палец 63 тяги 53

(рис. 2), необходимо поднять в продольном с рифлениями пазу трехплечего рычага 51

для уменьшения хода - опустить.

Закрепление пальца 63 в необходимом положении производится затягиванием

гайки пальца.

После этого вторично произвести проверку в переднем и заднем положениях,

проворачивая машину вручную.

Если при этом цилиндрические ножи не будет заходить за край гильз от 1 до 2

мм, необходимо произвести укорачивание тяги 53. Если стаканы 21 не будут заходить

за край сбрасывателей на от 10 до 15 мм, необходимо произвести удлинение тяги 53.

Для изменения длины тяги 53 (рис. 2), необходимо отвернуть две контргайки

прокручивая гайку с левой и правой резьбой, удлинить или укоротить тягу.

Удлинение или укорачивание тяги 53 производить при незатянутых

пружинах 23. Правильность регулировки тяги проверяется проворачиванием машины

вручную за маховичок ручного привода, при этом необходимо следить, чтобы при

заднем крайнем положении кронштейна раскатывающих стаканов витки пружины 23

не сомкнулись, а цилиндрические ножи заходили за край гильз не более чем на 2 мм

(при работе от электродвигателя ножи под действием сил инерции будут заходить

дальше, чем при ручном проворачивании).

После включения машины окончательно проверяется правильность регулировки, как в переднем, так и заднем положениях, а затем производится законтргаивание.

Шарнирные соединения тяги 52 рычажной системы нагнетательных валков 3 и

шарнирные соединения тяги 53 рычажной системы кронштейна раскатывающих ста-

канов должны быть собраны без перекосов и заеданий, иметь боковой люфт до 1 мм.

2.4.4 Переход на другой вид изделия.

Для выработки изделий различных видов (сушек, баранок и бубликов) машина

может быть укомплектована следующими сменными сборочными единицами:

- для бубликов -- -трехканальные, (рис. 3): поршневая группа, поршневой вкладыш с гильзами, обойма со стаканами, кронштейн с выталкивателями.

- для баранок -- -четырехканальные и пятиканальные, (рис. 4):поршневая группа, поршневой вкладыш с гильзами, обойма со стаканами, кронштейн с выталкивателями.

-для сушек -- -шестиканальные и восьмиканальные в соответствии с рисунком 5:

поршневая группа, поршневой вкладыш с гильзами, обойма со стаканами, кронштейн

с выталкивателеми.

Для перехода выработки изделий с одного вида на другой (с сушек на баранки

или наоборот) помимо смены раскатывающих рабочих органов, производится смена

следующих сборочных единиц: поршневой группы, поршневого вкладыша с гильзами,

обоймы со стаканами и кронштейна с выталкивателя, указанными в таблице 1.

Для смены сборочных единиц необходимо - машину остановить в момент

окончания прокатки в переднем крайнем положении, после чего производится разборка машины. Порядок разборки машины в соответствии с п.2.4.5 настоящего документа.

Применение сменных рабочих органов для изготовления различных видов бараночных изделий указаны в таблице 1.

2.4.5 Разборка машины.

Открыть передний кожух 59, в соответствии с рисунком 2.

Потянуть фиксаторы кронштейна 29 вверх и сдвинуть штанги 28 в заднее крайнее положение.

Вращая маховичок ручного привода, отвести кронштейн 26 с обоймой 20, в

крайнее переднее положение. Открутить два болта и вынуть обойму из кронштейна.

Снять скалки 18, вращая их против часовой стрелки.

Потянуть фиксаторы обоймы 20 вверх и снять стаканы 21.

Снять цилиндрические ножи 19, потянув их на себя.

Слегка отвернуть барашек крепления кожуха храпового механизма 8 и снять

кожух. Открыть задний кожух 60. Отвернуть гайку пальца 62, в соответствии с рисунком 10, закрепленного в продольном пазу трехплечего рычага 51, взять правой рукой

нижнюю головку тяги 52, а левой - верхнюю головку тяги 52 и, выведя палец 62 из

продольного паза рычага 51, отпустить тягу 52.

Отвернуть гайки откидных болтов, расположенных по одному с каждой стороны крышки тестовой коробки так, чтобы можно было откинуть болты на стороны.

Перед откидыванием крышки тестовой коробки необходимо убедиться в том,

что приемная воронка 2 надежно закреплена болтами на крышке тестовой коробки.

Встать за машиной со стороны поршней, взять двумя руками за верхний край

приемной воронки 2 и потянуть крышку на себя, осторожно поворачивая ее вокруг

шарнирных пальцев до упора.

Снять задний верхний вкладыш, вынуть поршни 5 из поршневых каналов и

снять с оси 10.

2.4.6 Некоторые неисправности, возникающие в процессе использования машины по назначению, и способы их устранения.

Опыт эксплуатации показывает, что при непрерывной работе в течении 8-9

месяцев поршни 5, в соответствии с рисунками 2, 3, 4, 5, постепенно теряют ход, в результате нарушается масса заготовок.

Для восстановления нормальной работы нагнетательных поршней

необходимо

произвести замену износившегося ролика поршневого кулака.

• Порядок смены ролика поршневого кулака 11

Для смены роликов кулака поршней необходимо снять нагнетательные поршни с осей 10 и опустить поводки, затем послабить винт хомута, и сдвинуть его в сторону вместе с двухплечим рычагом 12. Затем можно снять изношенный ролик, заменить

его новым и произвести сборку механизма нагнетательных поршней.

При потере хода нагнетательными поршнями и отсутствии запасных роликов

восстановить работу нагнетательных поршней частично, можно следующим образом.

• Порядок смены ролика раскатывающего кулака 31

При непрерывной работе машины кронштейн раскатывающих стаканов постепенно теряет рабочий ход, в следствии чего нарушается нормальная работа машины.

Потеря рабочего хода кронштейна компенсируются регулировкой, возможность

которой

предусмотрена в самом механизме за счет использования продольного паза рычага 51.

Для смены ролика кулака 31 раскатывающего механизма необходимо

нижнюю втулку установить против окна станины 7, поворачивая машину

за маховичок вручную. Затем отвернуть болт, вынуть палец и ролик из паза кулака 31

заложить новый ролик в паз кулака, посадив его на палец, и прикрепить палец болтом

к втулке трехплечего рычага 51.

• В пусковой период машины наблюдаются частые поломки контрольных

шпилек 48 (рис.6) приводного механизма. Основной причиной поломок контрольных

шпилек является несоблюдение требований технологического процесса

приготовления теста.

В результате этого тесто получается крепким по консистенции, невыбродившим, обладающим повышенной плотностью, непластичным, неэластичным.

б) тестовая заготовка мала по массе для данных сменных органов (скалки и

стакана) или тесто низкой влажности, вследствие чего при прокатке тестовые кольца

недостаточно обжимаются и кольцевой шов остается плохо закатанным; необходимо

уменьшить кольцевую щель, образованную внутренней поверхностью стакана и диаметром скалки.

• Некоторые требования к ведению технологического процесса.

Технологический процесс приготовления теста при работе машины должен

вестись в соответствии с действующей в хлебопекарной промышленности

“Технологической инструкцией”.

Несоблюдение основных требований технологического процесса приготовления теста в части влажности, температуры и выстоя теста, в особенности, качества

опары может привести к поломкам предохранительных шпилек и основных деталей

машины.

2.4.7 Меры безопасности при использовании машины

2.4.7.1 К обслуживанию машины допускаются лица. которые прошли инструктаж по охране труда, пожарной безопасности и сдали техминимум.

2.4.7.2 Кроме общих требований по охране труда, рекомендованных при

работе на промышленном оборудовании, при работе на данной машине должны выполняться следующие требования:

ЗАПРЕЩАЕТСЯ:

а) ПРОИЗВОДИТЬ РЕГУЛИРОВКУ МАШИНЫ И ОТДЕЛЬНЫХ СБОРОЧ-

НЫХ ЕДИНИЦ С НЕОТКЛЮЧЕННЫМ ПИТАНИЕМ ЭЛЕКТРОДВИГАТЕЛЯ;

б) РАБОТАТЬ НА МАШИНЕ С ОТКРЫТЫМИ ОГРАЖДЕНИЯМИ.

ВНИМАНИЕ:

а) ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ,НАЛАДОЧНЫЕ И ПРОЧИЕ РАБОТЫ

ПРОИЗВОДИТЬ ПРИ ОТКЛЮЧЕННОМ ПАКЕТНОМ ВЫКЛЮЧАТЕЛЕ.

НА РУКОЯТКУ ВЫКЛЮЧАТЕЛЯ ПОВЕСИТЬ ТАБЛИЧКУ “НЕ ВКЛЮЧАТЬ”,

РАБОТАЮТ ЛЮДИ”.

б) ВО ВРЕМЯ РЕМОНТНО-НАЛАДОЧНЫХ РАБОТ С

ЭЛЕКТРОАППАРАТУ-

РОЙ НЕОБХОДИМО ПОМНИТЬ, ЧТО ПРИ ОТКЛЮЧЕННОМ ПАКЕТНОМ

ВЫКЛЮЧАТЕ-

ЛЕ ВВОДНЫЕ КЛЕММЫ В ЭЛЕКТРОШКАФУ НАХОДЯТСЯ ПОД НАПРЯЖЕНИЕМ

380 В, ЧАСТОТОЙ 50Гц.

2.5 Действия в экстремальных условиях.

2.5.1 Обслуживающий персонал в экстремальных условиях должен действовать в

соответствии с требованиями инструкций, Положений и других нормативных документов охраны труда, технической и пожарной безопасности, которые действуют на предприятии-потребителе.

2.5.2 При попадании машины в аварийные условия эксплуатации или при экстренной эвакуации обслуживающего персонала необходимо выключить пакентный выключатель на электрошкафу и отключить машину от электросети.

3 Техническое обслуживание машины

3.1 Общие указания

3.1.1 Техническое обслуживание подразделяют на такие виды:

а) ежедневное техническое обслуживание;

б) периодическое техническое обслуживание.

Ежедневное техническое обслуживание проводится регулярно перед началом, в

течение и после окончания работы.

Техническое обслуживание включает:

а) санитарную обработку в конце и начале смены;

б) осмотр общего состояния машины;

в) смазка основных сборочных единиц в соответствии с рисунком 13.

Периодическое техническое обслуживание производится через 200-250 часов

работы, во время санитарных смен.

3.1.2 Состав и квалификация обслуживающего персонала при техническом обслуживании устанавливается соответствующими службами на предприятии-

потребителе в зависимости от вида технического обслуживания, сложности и объема

выполняемых работ.

3.2 Меры безопасности

3.2.1 При всех видах технического обслуживания необходимо выполнять требования безопасности, которые действуют на данном предприятии-потребителе, а также

требования, изложенные в настоящем документе.

3.2.2 Все операции по разборке и сборке машины должны производиться в соответствии с требованиями, изложенными в 3.3.1 настоящего документа, при строгом

соблюдении мер защиты обслуживающего персонала.

3.2.3 Производить работы по техническому обслуживанию с соблюдением чистоты и порядка на рабочих местах, избегать захламления проходов посторонними

предметами и материалами.

3.3 Порядок технического обслуживания

3.3.1 Порядок выполняемых операций при ежедневном обслуживании машины.

Перед работой:

Перед пуском машины в работу необходимо произвести внешний осмотр всех

частей машины и регулировку кольцевой щели. Для этого кронштейн раскатывающих

стаканов установить в крайнем заднем положении (максимально приблизить к тестовой коробке 1 рис. 7а) и завернуть скалки 18 до упора, вследствие чего образуется

кольцевая щель между торцами скалки и формующей гильзой 6 шириной: для сушек

- 2,5 мм, для баранок - 3 мм, для бубликов - 6 мм.

Отвернуть скалки на полоборота, установив для работы кольцевую щель шириной: для сушек - 3 мм, для баранок - 4 мм, для бубликов - 7 мм, при этом риски,

нанесенные на торцы скалок, должны быть все в одном положении.

Вывернуть регулировочный винт 16, (рис. 2), таким образом, чтобы при крайнем заднем положении поршней 5 образовался зазор от 20 до 25 мм между головкой

верхнего рычага 13 и концом винта 16.

Проверить наличие смазки, проверить машину вручную и лишь после этого

включить машину.

Проверить работу электроблокировки - при открытии заднего или переднего

кожухов или того и другого вместе машина не должна работать. При работе машины

проверить правильность движения кронштейна 26, раскатывающих стаканов и их

остановок в переднем и заднем крайних положениях.

Убедившись в правильности работы машины, в приемную воронку можно загружать тесто.

Во время работы :

Пуск и остановка машины производится кнопками пульта управления. Запрещается производить пуск машины рабочему, не обслуживающему ее. Во время

работы

машину нельзя оставлять без надзора. При появлении стука, шума или каких-либо не

нормальных явлений в работе, машина должна быть немедленно остановлена и тщательно осмотрена.

3.3.2 Чистка машины :

Чистка машины производится как в течение смены, так и после ее окончания.

3.3.2.1 Чистка в течение смены. Чистка раскатывающих рабочих органов (стаканов, скалок и сбрасывателей) производится периодически без разборки по мере образования тестовой пленки. Чистку рабочих органов во избежание повреждения их поверхностей необходимо производить специальным инструментом, изготовленным из

мягкого металла.

3.3.2.2 Чистка после окончания смены. Полная чистка машины выполняется

один раз в дневную смену. В вечернюю и ночную смены производится лишь частичная чистка машины.

Полная чистка машины состоит из разборки и чистки раскатывающих органов

(стаканов, скалок, ножей, выталкивателей) и тестовой коробки.

Частичная чистка состоит только из разборки и чистки раскатывающих рабочих органов.

Для чистки машина останавливается в переднем крайнем положении раскатывающих втулок, после чего производится ее разборка.

После разборки кронштейн раскатывающих втулок необходимо установить в

заднем крайнем положении, затем приступить к чистке.

3.3.2.3 Чистка тестовой коробки. Тщательно чистят воронку, крышку тестовой

коронки, нагнетательные валки, поршни и каналы тестовой коробки и формующих

гильз. После длительной работы на поршнях в местах соединения поршневого вкладыша с тестовой коробкой и в поршневых каналах собирается очень тонкий слой за-

твердевшего теста. Его необходимо соскоблить тупым скребком, не царапая стенок.

После чистки все рабочие органы, за исключением нагнетательных валков, протирают грубым холстом, пропитанным вазелиновым маслом или другим нейтральным

пищевым жиром, но без примеси растительного масла.

Чистку канала формующей гильзы следует производить специальным инструментом.

3.3.2.4 Чистка раскатывающих рабочих органов:

Тщательно чистят наружную поверхность формующих гильз. После длительной работы на скалках и в раскатывающих стаканах собирается тонкий слой затвердевшего теста. Для удаления его рекомендуется мыть скалки и стаканы в горячей воде с

обязательным высушиванием их перед установкой на машину. Рабочие поверхности

скалок и стаканов смазывать маслом не допускается. Наружные поверхности формующих гильз и рассекателей, а также внутренние поверхности цилиндрических ножей

протирают грубым холстом, пропитанным вазелиновым маслом или другим нейтральным жиром. Порядок сборки тестовой коробки и раскатывающего механизма указан в

2.4.3 настоящего документа.

3.3.3 Смазка машины:

Срок службы машины значительно увеличивается в результате регулярной и тщательной смазки в соответствии с рисунком 13.

Машину смазывают один раз в смену. Шестерни, цепи, пазы кулачков и места смазки, где стоят масленки, смазывают солидолом. Места, где смазки предусмотрены отверстия, смазывают маслом три раза в смену. Смазку направляющих кронштейнов раскатывающих стаканов производят не менее чем три раза в смену.

Трущиеся поверхности, соприкасающиеся с тестом (поршни и цилиндрические ножи), смазывают вазелиновым маслом или другим нейтральным пищевым жиром

не реже чем три раза в смену.

ВНИМАНИЕ:

РАБОЧИЕ ПОВЕРХНОСТИ СКАЛОК И РАСКАТЫВАЮЩИХ СТАКАНОВ

СМАЗЫВАТЬ ЗАПРЕЩАЕТСЯ.

3.3.4 Периодическое техническое обслуживание проводить через 200-250

часов работы, во время санитарных смен.

Предварительно выполняют работы по ежедневному техническому

обслуживании: разборка, смазывание, регулирование сборочных единиц и деталей в

соответствии с настоящим РЭ.

3.4 Проверка работоспособности машины.

3.4.1 Проверяется регулировка механизмов, поршней (при открытой крышке тестовой коробки и при проворачивании машины вручную) и раскатывающих стаканов согласно кинематической схеме кулачковых механизмов.

В положении “холостой ход поршней” при отводе поршней 5, в соответствии с рис. 2, из переднего крайнего положения назад на 6 (+2)мм раскатывающие стаканы должны получить движение вперед.

При проверке этого положения винт 16 (регулировки массы) должен своим

концом (в крайнем заднем положении поршней) касаться головки верхнего рычага 13,

а передние срезы поршней стоять заподлицо с задней кромкой поперечного паза

крышки тестовой коробки, как это показано в положении

“начало рабочего хода поршней”.

Установка поршней 5 заподлицо с задней кромкой тестовой коробки

производился специальным болтом при отвернутом регулировочном винте 16. При завинчивании болта поршни будут отходить назад, при отвинчивании и нажатии рукой на

головку рычага 13 поршни будут идти вперед, выходить из-под задней кромки поперечного паза крышки тестовой коробки.

При вывернутом болте передние срезы поршней должны выходить вперед

на 10-10 мм за заднюю кромку поперечного паза.

В правильно собранной машине поршни должны быть установлены

заподлицо с задней кромкой поперечного паза крышки тестовой коробки.

Поршни 5 должны ходить в своих каналах плавно, без перекосов и заеданий.

Проверка легкости хода поршней производится движением вручную вперед и назад

при вывернутом регулировочном винте 16 (при положении поршней в переднем крайнем положении), закрытой крышке тестовой коробки, затянутых откидных болтах.

Поршни при движении вперед должны одновременно заходить в закрытые

каналы гильз (разность заходов между поршнями допускается не более 0,2 мм, что

необходимо для получения по ручьям тестовых заготовок одинаковой массы.

Цилиндрические ножи 19 должны легко перемещаться по гильзе 6 и при отрезании теста (в переднем крайнем положении) точно садиться на заплечики скалки

18 до упора (рисунок 7б).

Раскатывающие стаканы 21 должны быть установлены так, чтобы ширина на

кольцевой щели, образованной скалкой 18 и отверстием раскатывающего стакана, была одинакова по всей окружности (рисунок 7в).

Выталкиватели 22 должны быть установлены так, чтобы при движении раскатывающих стаканов 21 они не задевали за металлический диск выталкивателей. Кронштейн 26 раскатывающих стаканов при работе машины должен ходить по направляющим 27 плавно, без заеданий и обе вилки рычагов 54 и 55 (рис. 7) должны

одновременно вести ролики кронштейна 26 как при движении вперед, так и назад.

Рычажный механизм (54, 55 и 53) должен быть отрегулирован так, чтобы при

работе машины обеспечить следующие требования:

а) полный ход кронштейна 26 раскатывающих стаканов должен быть

от 310 до 320 мм.

б) цилиндрические ножи 19 при крайнем заднем положении

кронштейна 26 должны:

1) своей передней кромкой заходить за край гильз 6 на 3-4 мм при поставленных стаканах 21 и пружинах 23;

2) не допускать посадки “виток на виток” пружины 23 (рис. 7а);

в) при крайнем переднем положении кронштейна 26 задняя кромка стаканов

21 должна переходить за диски выталкивателей 22 от 10 до 20 мм (рисунок 7е).

3.4.2 За поломки, которые возникли в результате небрежного обслуживающего персонала, а также связанные с неправильным обслуживанием машины, предприятие - изготовитель ответственности не несет.

3.5 Консервация

3.5.1 Консервацию машины в процессе эксплуатации проводить при необходимости ее хранения, без эксплуатации, в течение срока от трех месяцев до одного года.

Консервацию производить в соответствии с требованиями ГОСТ 9.014-78 по

группе изделий II - I, нанесением на непокрытые металлические поверхности

консервационного смазочного материала НГ-203Р в соответствии с ОСТ 3801436-88.

Переконсервацию машины необходимо произвести через два года.

4. Текущий ремонт

4.1 Общие указания

4.1.1 Текущий ремонт проводится при возникновении отказов и повреждений,

указанных в 2.4.6 настоящего РЭ, а также других отказов, которые влияют на работоспособность машины.

4.1.2 Квалификация персонала, который выполняет текущий ремонт, устанавливается соответствующими службами на предприятии-потребителе в зависимости от

сложности и объема выполняемых работ.

4.2 Меры безопасности

4.2.1 При текущем ремонте обслуживающий персонал должен выполнять требования безопасности, указанные в 2.4.6 настоящего документа.

5 Хранение

5.1 С предприятия-изготовителя машина поступает законсервированной в соответствии с ГОСТ 9.014-78 и упакованной в деревянный ящик, обитый внутри битумированной бумагой.

5.2 В процессе эксплуатации машина хранится без упаковки, законсервированной в соответствии с 3.5 настоящего РЭ.

5.3 Машину хранить в складском или производственном закрытом отапливаемом

помещении.

5.4 Сроки хранения:

а) в упаковке предприятия-изготовителя не более 24 месяцев со дня отгрузки;

б) в процессе эксплуатации до трех месяцев или до одного года - в зависимости

от способа консервации.

5.5 После окончания указанных сроков произвести переконсервацию машины,

для чего машину распаковать, произвести расконсервацию, повторную консервацию,

упаковывание.

5.6 Условия хранения в части воздействия климатических факторов внешней

среды - 3 в соответствии с ГОСТ 15150-69 в течение срока, указанного в 5.4 настоящего документа.

6 Транспортирование

6.1 Машина в упаковке, соответствующей 1.6 настоящего РЭ, может транспортироваться железнодорожным, речным, морским и автомобильным транспортом.

6.2 Условия транспортирования машины:

а) в части воздействия климатических факторов в соответствии с

ГОСТ 1515-69:

- по условиям хранения 8 - при сухопутных перевозках;

- по условиям хранения 3 - при морских перевозках;

б) в части воздействия механических факторов - Ж в соответствии с

ГОСТ 23170-78.

6.3 Упакованная машина транспортируется в предназначенное место краном в

соответствии с рисунком 18 или погрузчиком в соответствии с рисунком 19. Категорически запрещается кантовать.

При транспортировании машины краном канат должен быть выбран с учетом

нагрузки 3 т.

6.4 Для транспортирования машины в распакованном виде в верхней части станины имеются отверстия.

7. Утилизация

7.1 После окончания срока службы машина не представляет опасности для здоровья людей и окружающей среды.

7.2 Для подготовки и отправки машины на утилизацию необходимо:

а) слить масло из редуктора в специальную емкость для СГМ;

б) разобрать машину на составные части и детали;

в) рассортировать на металлы и неметаллы;

г) металлы рассортировать на черные и цветные (сведения о наличии цветных

металлов и их сплавов указаны в паспорте Б-4- 58-Д.ПС);

д) при необходимости, цветные металлы распределить в соответствии с

требованиями ДСТУ 3211-95 (ГОСТ 1639-93), черные металлы - в соответствии с требованиями ГОСТ 2787-75.

7.3 Отправка отходов металлов машины на утилизацию производится в соответствии с требованиями ДСТУ 3211-95 (ГОСТ 1639-93), ГОСТ 2787-75.

Таблица 1

____________________________

Наименование параметра Значение

______________________________________

Производительность техническая, кг/ч

для бубликов массой 0,1 кг, не менее 201,5

для баранок (25-45 шт. на 1 кг) 89,4-162

для сушек (95-150 шт. на 1 кг) 36,6-60,3

Установленная мощность, кВт, не более 2,2

Габаритные размеры, мм, не более

длина с транспортером в рабочем положении 1985

ширина 1125

высота от 1605 до 1755

Масса, кг, не более 1400

Диаметр приводных шкивов, мм

шкив электродвигателя 90; 100

шкив машины 400

2 Комплектность

Таблица 2

Обозначение изделия Наименование изделия Количество Заводской Примечание

1 2 3 4 5

1 Б-4- 58-Д Машина универсальная делитель- 1

но-закаточная для бараночных из-

делий (с электрошкафом)

2 Комплект запасных

частей и инструментов

а) Б-4- 58 02.00.008 Шпилька 5

б) Б-4- 58 07.00.013 Ролик в сборе 1 комплект

Б-4- 58 07.00.014

Б-4- 58 07.00.015

в) Б-4- 58 07.06.002 Втулка 1

г) Б-4- 58 07.00.012 Втулка 4

д)Б-4- 58 03.00.013 Ролик в сборе 1 комплект

Б-4- 58 03.00.023

Б-4- 58 03.00.017

е)Б-4- 58 14.00.009 Втулка 1

ж)Лента транспортерная 1

хлопчатобумажная

6х600х2100

ТУ-РСФСР- 17-4259- 75

з) Сыромять сшивочная 2 (для экспорта)

2х60х500 ГОСТ 1562-69

и) Б-4- 58 03.01.002 Втулка 2

к) Нитки льняные 10 м

ГОСТ 14961-85

л) Б-4- 58-Д 00.00.015 Измеритель для проверки 1

зазора между стаканами и

скалками

3 Комплект эксплуатационной 1

и товаросопроводительной комплект

документации:

а) Б-4- 58-Д.ПС Паспорт

б) Б-4- 58-Д.РЭ Руководство по

эксплуатации

в)комплектовочная

ведомость

г) упаковочный лист

3 Ресурсы, срока службы и хранения, гарантии изготовителя (поставщика)

Ресурс изделия до первого капитального ремонта

9600 час в течение срока

параметр, который характеризует наработку

службы 10 лет, в том числе срок хранения 1 год в консервации и упаковке

изготовителя в складских помещениях.

Межремонтный ресурс 3850 час при текущем ремонте в течение

срока службы 10 лет.

Указанные ресурсы, сроки службы и хранения действительны при

соблюдении потребителем требований действующей эксплуатационной

документации

Гарантии изготовителя (поставщика) - 12 месяцев со дня ввода машины в

эксплуатацию, но не более 24 месяцев с момента поступления машины на

предприятие-потребитель.

5. Свидетельство об упаковки

Машина универсальная делительно-закаточная для бараночных изделий

наименование изделия

Б-4- 58-Д

обозначение дата изготовления

Упакован на ЧАО “Барский машиностроительный завод”

наименование или код производителя

согласно требованиям, предусмотренным в действующей технической

документации.

______________ ______________________ ______________

должность личная подпись расшифровка подписи

___________________

год, месяц, число

6. Свидетельство о приемке

Машина универсальная делительно-закаточная для бараночных изделий

наименование изделия

Б-4- 58-Д №

______________ ___________________

обозначение дата изготовления

изготовлена и принята в соответствии с обязательными требованиями

стандартов, действующей технической документации и признана годной для

эксплуатации.

Начальник ОТК

МП _________________ _________________________

личная подпись расшифровка подписи

_________________________

год, месяц, число

Теги: ОБОРУДОВАНИЕ, ДЛЯ, ХЛЕБОПЕКАРНОЙ, КОНДИТЕРСКОЙ, ПРОМЫШЛЕННОСТИ, ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ, делительно-закаточная машина б4-58, Бараночная, машина, Б4-58, Бараночная машина Б4-58, бараночная машина б4-58, б4-58, машина бараночная б4-58, паспорт к бараночной машине б4-58, полный каталог запчастей на бараночную машину б4-58, схема смазки к бараночной машине б4-58, технические характеристики к бараночной машине б4-58, бараночная машина б4-58-д, Москва, Екатеринбург, Новосибирск, СПб, Самара, Челябинск, Омск, Нижний Новгород, Ростов-на-Дону, Казань, Петропавловск-Камчатский, Южно-Сахалинск, Кызыл, Тюмень, Томск, Владивосток, Хабаровск, Иркутск, Благовещенск, Грозный, Петрозаводск, Пермь, Пенза, Смоленск, Чебоксары, Саратов, Калининград, Ижевск, Оренбург, Липецк, Сыктывкар, Астрахань, Воронеж, Волгоград, Владикавказ, Ульяновск, Уфа, Ярославль, Ханты-Мансийск, Черкесск, Анадырь, Магадан, Горно-Алтайск, Салехард, Курган, Красноярск, Кемерово, Улан-Удэ, Чита, Биробиджан, Абакан, Великий Новгород, Краснодар, Майкоп, Брянск, Кострома, Махачкала, Элиста, Саранск, Рязань, Калуга, Иваново, Орёл, Псков, Курск, Тамбов, Ставрополь, Мурманск, Белгород, Архангельск, Киров, Вологда, Владимир, Йошкар-Ола, Тверь, Тула, Якутск, Нальчик, Магас, Нарьян-Мар