ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ - Тестоделитель А2-ХПО-5

-

0.00 р.

- На складе

- Производитель: Мельагроснаб

- Код товара: 1171

Тестоделитель А2-ХПО/5

| НАИМЕНОВАНИЕ ПОКАЗАТЕЛЕЙ | ЗНАЧЕНИЕ |

| Вид перерабатываемого теста | пшеничное |

| Техническая производительность, шт/мин | 9-28 |

| Пределы масс тестовых заготовок, кг | 0,09-0,9 |

| Допустимая погрешность дозирования, % не более | примерно 2 |

| Установленная мощность электродвигателей, кВт, не более | 1,47 |

Габаритные размеры: - длина мм - ширина мм - высота мм | 1730 1430 1620 |

| Масса кг не более | 670 |

МАШИНА ТЕСТОДЕЛИТЕЛЬНАЯ

МАРКА А2-ХПО/5

ПАСПОРТ

А2-ХПО/5.ПС

2

Уважаемые покупатели!

Принимая на себя гарантийные обязательства по качеству

приобретённой Вами тестоделительной машины А2-ХПО-5, ООО «УКРПРОДМАШБУД» просит

учесть, что декларируемая нами ответственность производителя

сохраняется лишь только в случае соблюдения получателем правил

транспортирования, хранения, монтажа, последовательности пуско-

наладочных работ, выполнения графика планово-предупредительных

ремонтов и межремонтного обслуживания.

Учитывая конструктивные особенности и степень сложности машины,

претензии по её качеству принимаются только в случаях:

а) транспортирование и монтаж у потребителя выполняет

аттестованный стропальщик не ниже 3-го разряда согласно единого

тарифно-квалификационного справочника работ и профессий рабочих;

б) пуско-наладочные и ремонтные работы у потребителя (кроме случая

выполнения этих работ силами завода-изготовителя) выполняют

слесаря ремонтники и электромонтажники не ниже 4-го разряда

согласно единого тарифно-квалификационного справочника работ и

профессий рабочих;

в) получатель выполняет все ремонтные работы по смазке, осмотрам и

ремонтам в соответствии с рекомендациями паспорта тестоделительной машины с

регистрацией их в таблице учёта технического обслуживания;

г) отклонения электрического напряжения у покупателя находятся в

пределах от минус 5 до плюс 10 процентов от номинального.

3

1.ВВЕДЕНИЕ

Настоящий паспорт содержит сведения о приемке, упаковке и

консервации, гарантийные обязательства на машину тестоделительную

А2-ХПО/5, предназначенную для деления теста из пшеничной муки на

заготовки массой 0,09-0,9 кг.

2. КОМПЛЕКТНОСТЬ

Комплектность машины тестоделительной А2-ХПО-5 должна

соответствовать техническому описанию и инструкции по эксплуатации тестоделителя

А2-ХПО/5.ТО.

3. СВИДЕТЕЛЬСТВО О ПРИЕМКЕ

Машина тестоделительная А2-ХПО/5 заводской номер ______ ,

выпуска ____ месяца, 20___г. соответствует требованиям ТУ У 29.5-

14308533-055:2006 и признана годной для эксплуатации.

Дата выпуска ______________

____________________________ М.П.

личные подписи(оттиски личных

клейм) должностных лиц предприятия,

ответственных за приемку изделий

4. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

4.1. Изготовитель гарантирует соответствие тестоделительной машины машины требованиям

конструкторской документации при соблюдении условий

транспортирования, хранения, монтажа и эксплуатации, установленных

в техническом описании и инструкции по эксплуатации.

4.2. Гарантийный срок эксплуатации машины – 12 месяцев со дня

отгрузки её потребителю.

4

5. СВИДЕТЕЛЬСТВО О КОНСЕРВАЦИИ

Машина тестоделительная А2-ХПО/5 заводской номер ____,

выпуска ______ месяца, 20___г.

подвергнута в ООО “УКРПРОДМАШБУД” консервации согласно

требованиям, предусмотренным эксплуатационной документацией.

Дата консервации ________________

Срок защиты: при условии хранения 5 по ГОСТ 15150-69

12 месяцев

Консервацию произвел:_________________

(подпись)

Изделие после консервации М.П.

принял________________

(подпись)

6. СВИДЕТЕЛЬСТВО ОБ УПАКОВКЕ

Машина тестоделительная А2-ХПО/5 заводской номер________

выпуска _____месяца 20 ___г. упакована в ООО“УКРПРОДМАШБУД”

согласно требованиям, предусмотренным ТУ У 29.5-14308533-055:2006.

Дата упаковки ____________________

Упаковку произвел _________________

(подпись)

Тестоделительную Машину А2-ХПО-5 после упаковки принял ________________

(подпись)

-

5

ООО «УКРПРОДМАШБУД»

МАШИНА ТЕСТОДЕЛИТЕЛЬНАЯ

МАРКИ А2-ХПО/5

ТЕХНИЧЕСКОЕ ОПИСАНИЕ И ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

А2-ХПО/5.ТО

СОДЕРЖАНИЕ

Стр.

6

1. Введение 7

2. Назначение 7

3. Технические данные 7

4. Состав тестоделителя А2-ХПО-5 8

5. Устройство и работа тестоделителя А2-ХПО-5 8

6. Инструмент и принадлежности 13

7. Тара и упаковка 13

8. Указание мер безопасности 14

9. Порядок установки 16

10. Подготовка к работе 17

11. Порядок работы 17

12. Измерение параметров, регулирование и

настройка 17

13. Проверка технического состояния 18

14. Возможные неисправности и способы их

устранения 21

15. Техническое обслуживание 25

16. Правила хранения 26

17. Таблицы и приложения 27

-

1. ВВЕДЕНИЕ

1.1 Техническое описание предназначено:

7

1) для изучения устройства машины тестоделительной марки

А2-ХПО/5 (далее- “тестоделитель”) и принципа действия его;

2) для ознакомления со сведениями, необходимыми для

правильной эксплуатации и наиболее полного использования

технических возможностей тестоделителя.

1.2 Техническое описание включает также разделы инструкции по

эксплуатации.

1.3 Для эксплуатации комплектующих изделий, входящих в состав

тестоделителя, следует дополнительно руководствоваться их

паспортами.

2. НАЗНАЧЕНИЕ

2.1 Тестоделитель марки А2-ХПО/5 предназначен для деления

теста из пшеничной муки на заготовки массой 0,09-0,9кг для подовых

изделий.

2.2 Тестоделитель применяется в комплекте оборудования по

производству булочных изделий для пекарен малой мощности на

предприятиях хлебопекарной промышленности.

3. ТЕХНИЧЕСКИЕ ДАННЫЕ

3.1 Вид перерабатываемого теста - пшеничное

3.2 Техническая производительность, шт/мин 9-28

3.3 Пределы масс тестовых заготовок, кг 0,09-0,9

3.4 Допустимая погрешность дозирования,

% не более ± 2,0

3.5. Установленная мощность электродвигателей,

кВт, не более 1,47

3.6. Габаритные размеры, мм, не более

Длина 1770

Ширина 1430

Высота 1630

3.7. Масса, кг, не более 755

3.8. Расход масла для смазывания рабочих органов,

л/1000 заготовок, ориентировочно 0,2

3.9.Расход муки на посыпку, кг/1000 заготовок 0,12

Величины показателей по п. 3.8., 3.9 – при использовании основного

дозировочного поршня, создающего один поток заготовок.

4. СОСТАВ ТЕСТОДЕЛИТЕЛЯ А2-ХПО-5

8

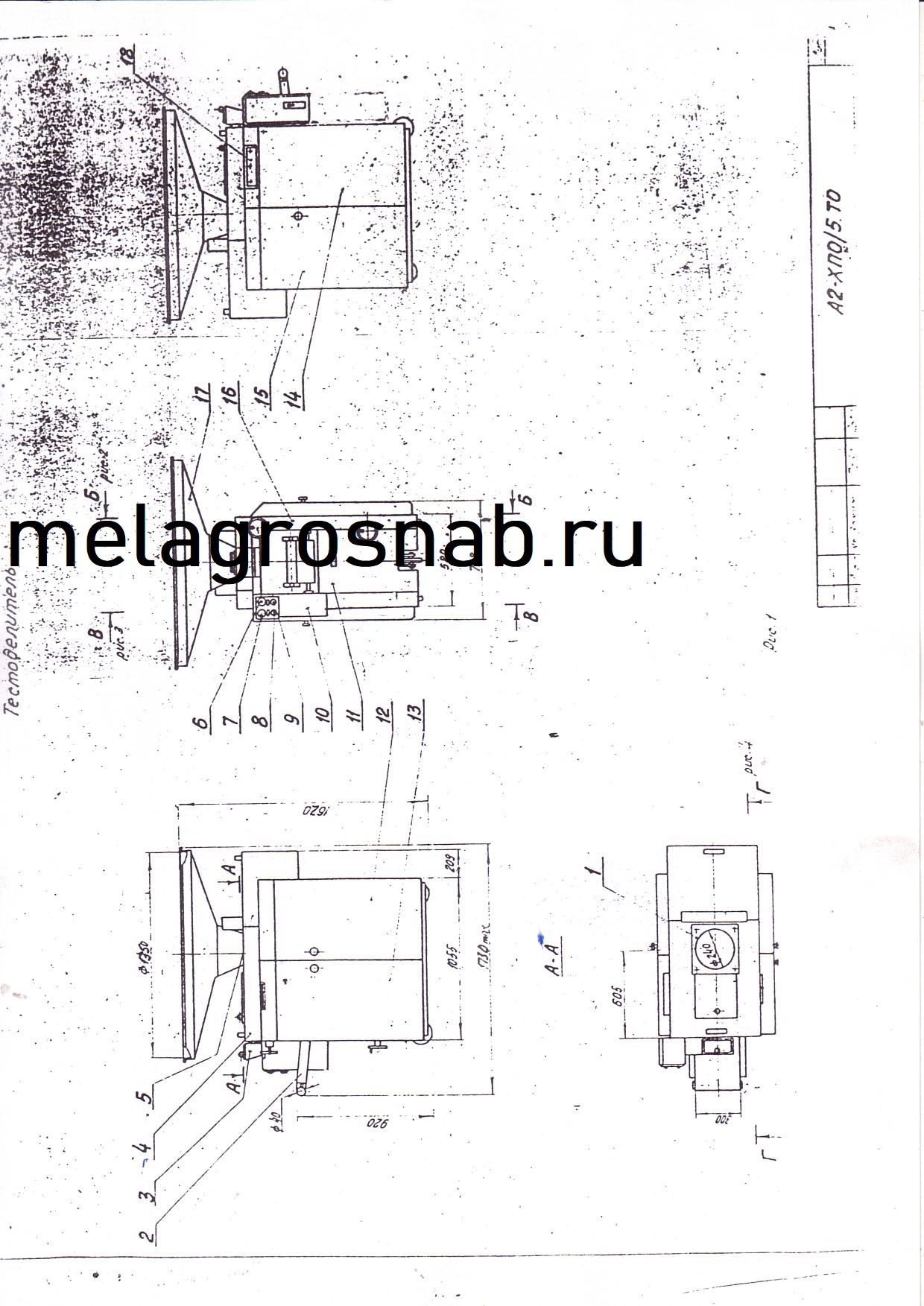

4.1. Тестоделитель (см.рис. 1,2,3,4) состоит из основания 16 (А2-

ХПО/5.01.000), делительного устройства I (А2-ХПО/5.02.000), бункера

17(А2-ХПО/5.00.010), конвейера 2 (А2-ХПО/5.03.000), мукопосыпателя 3 (А2-

ХПО/5.04.000), системы смазки 18 (А2-ХПО/5.06.000) и

электрошкафа. На рис. 1 показаны габаритные и присоединительные

размеры тестоделителя.

4.2. Комплект запасных частей:

штифт А2-ХПО/5.01.338, шт. 4

4.3. Комплект сменных частей:

1) шкив А2-ХПО/5.01.307-01, шт. 1

2) шкив А2-ХПО/5.01.307-02, шт. 1

3) шкив А2-ХПО/5.01.314, шт. 1

4) шкив А2-ХПО/5.01.314-01, шт. 1

5) разделитель А2-ХПО/5.00.460, шт. 1

6) блок сменный А2-ХПО/5.02.250,шт. 1

4.4. Комплект инструмента и принадлежностей

1) ключ для электрошкафа 1

2) болт с кольцом 5М816200-2 16х2,0 2

5. УСТРОЙСТВО И РАБОТА ТЕСТОДЕЛИТЕЛЯ А2-ХПО-5

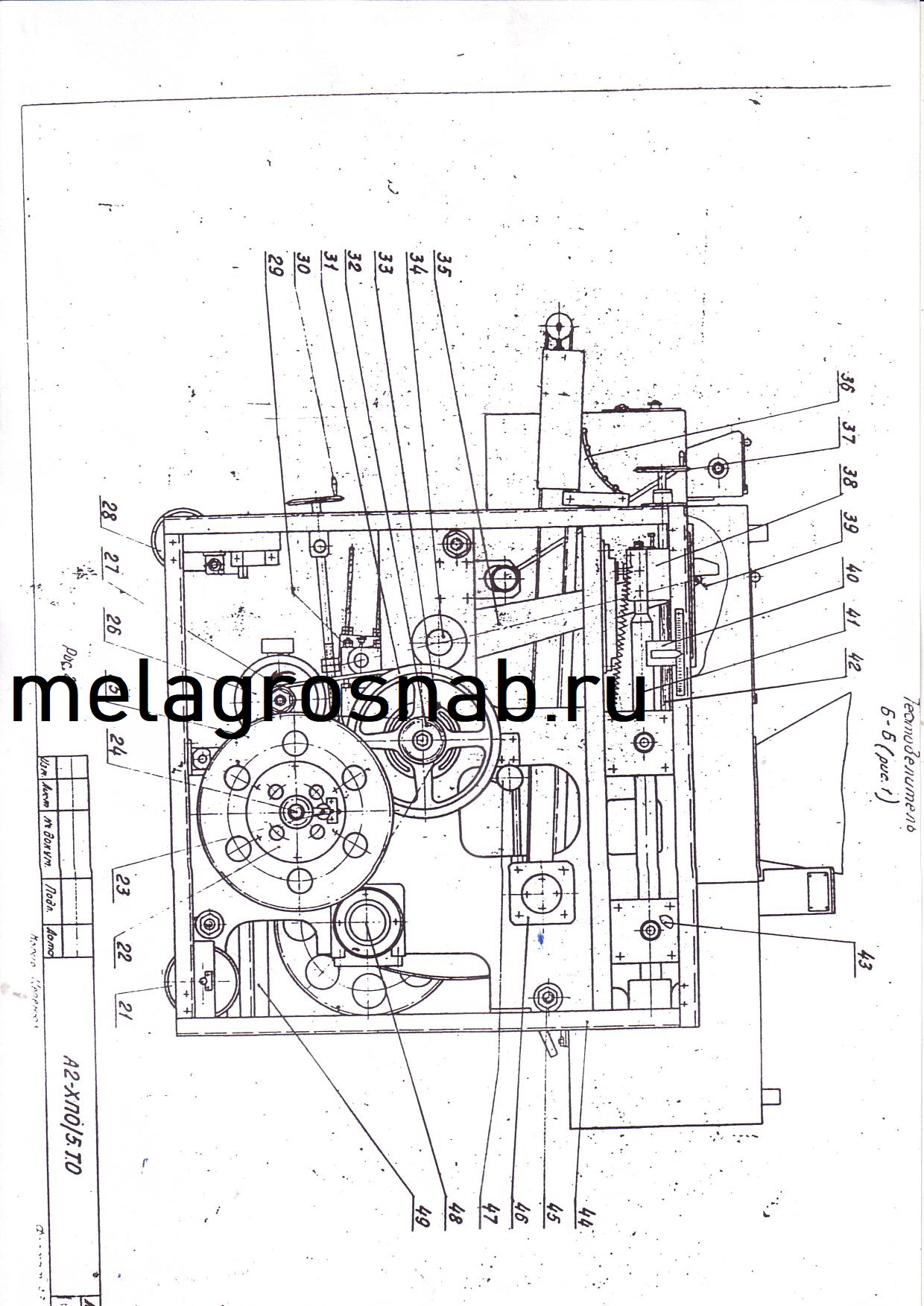

5.1. Основание 16 (см. рис.1) представляет собой установленную на

колесах 21 и 28 (см. рис. 2) сборную станину, на которой смонтированы

приводы рабочих органов тестоделителя А2-ХПО-5 и ленточного конвейера,

выталкивающее устройство и регулировочный механизм.

Станина состоит из двух литых боковин 44 и 51 (см. рис. 2,3),

соединенных тремя стяжками 45.

Основу привода рабочих органов тестоделителя А2-ХПО-5 составляет

электродвигатель 26 со сменными шкивами 27, приводной блок 33,

промежуточный вал 24 и главный вал 48.

Электродвигатель 26 установлен на подмоторной плите 50, которая имеет

возможность поворачиваться благодаря винту с маховиком 30. Приводной

блок 33 состоит из закрепленного на боковине стакана с подшипниками, на

которых смонтирован вал со шкивом 31 и звездочкой 32. Звездочка 32

взаимодействует посредством цепи со звездочкой 25 связанной с

предохранительной муфтой 22 со срезным элементом 23, установленной на

промежуточном валу 24.

Натяжение цепи осуществляется поворотом стакана блока 33. На

противоположном конце промежуточного вала 24 (см. рис. 3) закреплены

звездочки 67 и 68, которые через цепи взаимодействуют с соответствующими

звездочками 59 насоса 58 и 52 главного вала 48 (см. рис. 2).

Главный вал 48 представляет собой коленчатый вал 86

(см. рис. 4), смонтированный на подшипниках в корпусах, которые

вставлены и закреплены в выборках боковин 44 и 51 (см. рис. 2,3). На

9

шейках коленчатого вала установлены: шатун 89, стабилизатор давления 88

и шатун 85 привода дозирующего устройства 78. Шатун 89 и стабилизатор

давления 88 связаны соответственно с рычагами 35 и 63, установленными

на оси 34. Рычаг 35 через водило 39 взаимодействует с толкателем 71

заслонки 75; а рычаг 63 через ось 73 и ползун 72 – с шатуном 74

нагнетательного поршня 76.

Привод ленточного конвейера 2 (см. рис. 1) состоит из

смонтированного на качающейся подмоторной плите электродвигателя 54

(см. рис. 3) со шкивом, передающим движение шкиву 55 установленном на

приводном валу конвейера.

К шкиву 55 закреплена звездочка 57, связанная цепью со звездочкой 64

приводного устройства с кривошипом, который посредством тяги 62

соединен с рычагом, установленным на приводном валу мукопосыпки 3.

Выталкивающее устройство состоит из скалки 41 (см.рис. 2),

установленной на подшипниках скольжения в корпусах 43, закрепленных на

боковине 44; на одном конце скалки смонтирован подпружиненный

кронштейн 38, взаимодействующий с водилом 39 рычага 35, а на другом –

рычаг 80 (см. рис. 4), перемещающийся по опоре 81.

Регулировочный механизм содержит маховик 37 (см. рис. 2) и

установленный в опорах винт 42 с расположенным на нем с возможностью

передвижения упором 40 со стрелкой; упор взаимодействует со скалкой 41,

которая удерживает его от проворота при перемещении и кронштейном 38

после прекращения с ним контакта водила 39.

Основание закрыто дверьми 12,13,15 (см. рис. 1) и щитками 11,14, и 87

(см. рис. 4).

5.2. Делительное устройство 1 (см. рис. 4) установлено на верхней

плоскости основания и включает в себя тестовую камеру 77 с переходной

воронкой, а также заслонку 75, нагнетательный поршень 76 и дозировочное

устройство 78, установленных с возможностью возвратно-поступательного

движения.

Тестовая камера 77 представляет собой сборный корпус, состоящий из

нижней плиты и двух боковин. К камере сверху прилегает установленная на

оси переходная воронка, а к ней крепится бункер 17 (см. рис. 1). Переходная

воронка в рабочем положении контактирует со штырем, который

взаимодействует с конечным выключателем. `Установленное в

направляющих дозировочное устройство 78 (см. рис. 4) состоит из плиты

и мерной камеры, в которой располагается дозировочный поршень 79,

взаимодействующий с рычагом 80 выталкивающего устройства. Объём

мерной камеры, заполняемый тестом, определяется положением рычага 80,

зависящий от положения упора 40, с которым контактирует кронштейн 38

после срабатывания пружины.

Ход нагнетательного поршня определяется положением

10

пальца 70, которое зависит от массы тестовых заготовок, вида теста и

производительности, и влияет на погрешность дозирования и перегрузку

делителя (см. п.п.14.3. и 14.4.).

5.3. Конвейер 2 (см. рис. 1) состоит из корпуса, ленты, приводного и

натяжного валков. Корпус установлен на станине с возможностью поворота

вокруг оси приводного валка, который смонтирован на подшипниках в

корпусах 46 (см. рис.2) и 56 (см. рис. 3), закрепленных на боковинах 44 и 51.

5.4. Система смазки (рис.5) обеспечивает подачу масла к трущимся

поверхностям рабочих органов делительного устройства и состоит из бака 99,

плунжерного насоса 58, маслопроводов 102,103,104,105,106,108,109,

маслосборников 90, 93 и 101 с отводящими трубками 91, 94 и емкости 92 для

отработанного масла. Бачок 99 снабжен емкостным датчиком, котрый

сигнализирует о недостаточном количестве масла в бачке. В дне бачка 99

предусмотрена спускная пробка 98.

Насос 58 и вал со звездочкой 59 установлен на кронштейне 97,

закрепленном на станине.

5.5. Электрооборудование машины состоит из электродвигателя

транспортёра М1, электродвигателя делителя М2, выключателей конечных

SQ1–SQ4, электрошкафа с электроаппаратами управления, защиты,

коммутации и сигнализации световой.

Всё перечисленное электрооборудование расположено на машине.

Работа электрооборудования отражена в документах:

Приложение 1. Схема электрическая принципиальная ТА2-

ХПО/5.09.000.Э3

Приложение 2. Схема электрическая соединений

А2-ХПО15.09.000.Э4

Приложение 3. Схема электрическая соединений и подключений А2-

ХПО/5.09.000.Э0

Приложение 4. Стенка боковая электрошкафа с органами управления.

Перед началом работы включить выключатель вводный QS.

Контакты выключателей SQ1–SQ3 должны быть замкнуты. Контакт SQ4

должен быть разомкнут, лампа HL2 отключена – в бачке для смазки есть

масло. При включении выключателя вводного QS включаются

трансформатор Т и арматура светосигнальная HL1, сигнализирующая о

напряжении 24В в цепях управления машины. Нажатием двойной кнопки

SB3.1 и SB3.2 “ПУСК” включаются одновременно КМ1, М1 –транспортёр и

КМ2, М2 – делитель.

Контакты пускателей КМ1(7-8) и КМ2(9-10) ставят их на

самопитание. Отключение КМ1, М1, КМ2, М2 – транспортёра и делителя –

кнопкой SB1 “СТОП”, или отключение только КМ2, М2 – делителя –

кнопкой SB2 “СТОП”.

БЛОКИРОВКИ БЕЗОПАСНОСТИ.

11

При открывании дверок тестоделительной машины А2-ХПО-5 или смещения переходной воронки

камеры тестовой размыкаются контакты выключателей конечных

SQ1–SQ3, отключаются схемы управления транспортёра и делителя. При

отсутствии масла в бачке, замыкаются контакты выключателя SQ4 и

включается лампа HL2. Пускатели КМ1 и КМ2 включены по схеме “нулевой

защиты” – при исчезновении напряжения они отключаются, а при

появлении напряжения – повторное включение только кнопкой SB3.1 и

SB3.2 – “ПУСК”.

Дополнительная блокировка безопасности – кнопкой SB1 “СТОП” с

фиксацией. (см. приложение 4).

ЗАЩИТА.

Электродвигатели М1 и М2 от коротких замыканий и перегрузок

защищают выключатели автоматические QF1 и QF2.

Защита от коротких замыканий трансформатора и цепей управления –

предохранители F1, F2.

Отключение всего электрооборудования – выключателем вводным QS.

Зануление (заземление) машины указано в приложении 3.

5.6. Кинематическая схема представлена на рис. 6. Приведенные на

схеме обозначения относятся только к элементам схемы. Вращательное

движение с вала электродвигателя 1 через шкивы 2, 3 передается на вал 1

приводного блока и через цепную передачу 4, 5 , предохранительную муфту 7

– на промежуточный вал II. Цепная передача 8, 10 приводит во вращение

цикловой вал III, а передача 9, 30 – вал насоса 31 системы смазки.

Эксцентричные шейки вращающегося коленчатого вала III приводят

в возвратно-поступательное движение рабочие органы тестоделителя:

нагнетательный поршень 15 (через стабилизатор давления II, рычаг 12,

взаимодействующий с ползуном 13), заслонка 21 (через шатун 18 и тягу 20),

дозировочное устройство 23(через шатун 22). Величина хода поршня 15

определяется положением фиксатора 17.

Выталкивающее устройство 26 с упором 25, удерживающим

дозировочный поршень 24, передвигается (вправо) с помощью пружины 29

до контакта с упором 27.

Противоположное перемещение (влево) выталкивателя 26 происходит

при повороте рычага 19, упор которого взаимодействует с выталкивателем.

Положение упора 27 определяется поворотом резьбового вала 28 с

маховичком, тем самым определяется объём мерной камеры дозировочного

устройства 23 и соответственно масса тестовой заготовки.

Лента конвейера получает движение от электродвигателя 32, и далее

через шкивы 33, 34 и приводной валок 35. Закрепленная на валу V звездочка

38 приводит во вращение звездочку 39 с валом VП, на конце которого

закреплен кривошип 40, приводящий в качательное движение через шатун

41 вал VШ со щеткой 43 мукопосыпки 42.

12

5.7. Работа тестоделителя А2-ХПО-5.

5.7.1. Тесто под действием собственной массы и «подсасывания» при

холостом ходе поршня 15 (см. рис. 6) опускается из бункера в переходную

воронку тестовой камеры 16, затем в зону нагнетания, где происходит его

отсекание при движении заслонки 21. Вслед за заслонкой движется

нагнетательный поршень 15, перемещая тесто в мерный карман (камера)

дозировочного устройства 23, который, совершая возвратно –

поступательное движение, периодически сообщается с зоной нагнетания

тестовой камеры.

Объем мерного кармана, определяющий дозу тестовой заготовки,

зависит от положения дозировочного поршня 24, который под действием

теста перемещается до контакта с упором 25.

Уплотнение теста в мерном кармане происходит при перекрытии

тестовой камеры заслонкой и ее выстое и движении поршня 15. Благодаря

стабилизатору давления 11 давление на тесто в зоне нагнетания

поддерживается в определенных пределах, в связи с чем стабильна

плотность теста, заполняющего мерный карман, и минимально колебание

масс тестовых заготовок.

Давление в зоне нагнетания определяется натяжением пружины

стабилизатора давления. При превышении со стороны теста усилия,

развиваемого пружиной, последняя сжимается и несмотря на вращение

коленчатого вала III поршень 15 прекращает движение, не увеличивая

давление на тесто.

При движении дозировочного устройства вниз происходит отсечка

теста в мерном кармане от теста в тестовой камере. Когда дозировочное

устройство достигает нижнего положения, тестовая заготовка

выталкивается из мерного кармана перемещением дозировочного поршня 24

рычагом 25 выталкивающего устройства.

На рис. 4 показано дозировочное устройство 78 в нижнем положении,

при этом дозировочный поршень 79 находится в крайнем положении после

воздействия на него рычага 80. При дальнейшем движении дозировочного

устройства 78 вверх вытолкнутая из мерного кармана заготовка отделяется

от устройства острой кромкой тестовой камеры и падает на движущуюся

ленту конвейера.

5.7.2. При выработке заготовок малой массы (0,09-0,15 кг)

с целью повышения точности деления и увеличения производительности

тестоделительной машины А2-ХПО-5 используется сменный дозировочный поршень, входящий в состав

сменного блока. Установка сменного блока в дозировочном устройстве 78

показана на рис. 7.

Сменный дозировочный поршень 111 (см. рис. 7) совместно со

вставкой 112 образуют в дозировочном устройстве два мерных кармана (два

13

канала), из которых за один цикл работы главного вала выходят две

тестовые заготовки.

Для создания на конвейере одного потока заготовок используется

устанавливаемый на конвейере разделитель, который несколько

задерживает заготовки одного потока.

5.7.3. Масса тестовых заготовок регулируется маховичком 37 (см.

рис 2).

5.7.4. Производительность тестоделительной машины изменяется сменными шкивами 27

(см. рис.2), устанавливаемыми на валу электродвигателя 26.

На рис. 6 приведены значения производительности в зависимости от

диаметров входящих в комплект поставки сменных шкивов (количество

циклов в минуту при использовании основного дозировочного поршня).

При использовании сменного блока (см. рис. 7) со сменным дозировочным

поршнем для малых масс заготовок указанная в таблице на рис. 6

производительность удваивается.

В тестоделительной машине А2-ХПО-5, поставляемой потребителю, на валу электродвигателя 26

(см. рис. 2) установлен сменный шкив о101, обеспечивающий

производительность 16шт/мин при использовании основного дозировочного

поршня.

5.7.5. В процессе работы рабочие органы машины (тестовая камера,

заслонка, нагнетательный и дозировочный поршни, поверхность трения

дозировочного устройства) смазываются принудительно от насоса 58 (см.

рис. 5) оливковым маслом (заменитель-масло горчичное по ГОСТ

8807-74. При отсутствии масла в бачке 99 на пульте управления зажигается

сигнальная лампа.

6.ИНСТРУМЕНТ И ПРИНАДЛЕЖНОСТИ

Для обслуживания машины используется следующий инструмент и

принадлежности:

ключ для открывания и закрывания двери электрошкафа;

Рым-болты для перемещения машины к месту установки см. п.9.4.

7.ТАРА И УПАКОВКА

7.1. Тестоделитель А2-ХПО-5 поставляется заказчику упакованным на поддоне.

Допускается упаковка на салазках.

При разгрузке и транспортировке кантовать изделие запрещается.

7.3. Металлические запасные и сменные части, инструмент и

принадлежности смазаны и завернуты в стретч-пленку.

7.4. Эксплуатационные и товаросопроводительные документы

упакованы в пакет -файл.

8. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

14

8.1. Общая часть.

8.1.1. Монтаж, эксплуатация и обслуживание тестоделителя А2-ХПО-5 должны

выполняться в соответствии с требованиями НПАОП 15.8-1.14-97 и

действующими на предприятиях хлебопекарной промышленности

правилами техники и производственной санитарии.

8.1.2. К работе на тестоделителе А2-ХПО-5 могут быть допущены работники,

ознакомленные с его устройством, обученные приемам работы на нем и

прошедшие инструктаж на рабочем месте по требованиям безопасности.

8.1.3. Рабочее место должно быть освещено в соответствии с

требованиями безопасности и промышленной санитарии пищевых

производств и СНиП 11-4-79.

8.1.4. Токоведущие части должны быть надежно изолированы;

тестоделитель А2-ХПО-5 должен быть надежно заземлен – соединен с общезаводской

магистралью заземления в соответствии с НПАОП 15.8-1.14-97 (см.

приложение 3).

8.1.5. К машине должен быть обеспечен свободный доступ,

загромождение проходов не допускается.

8.1.6. Оператору запрещается производить ремонт, наладку и смазку

тестоделителя А2-ХПО-5. Указанные работы должны выполнять ремонтный или

дежурный слесарь и электрик.

8.1.7. Оператор, выполняющий технологические операции на

тестоделителе А2-ХПО-5, должен иметь группу I, дежурный и ремонтный слесари –

группу II, дежурный и ремонтный электрики – группу IV по

электробезопасности в соответствии с НПАОП 15.8-1.14-97.

8.1.8. Ремонт и наладка тестоделителя А2-ХПО-5 должны производиться только

после отключения вводного выключателя на электрошкафу с обязательным

вывешиванием таблички «НЕ ВКЛЮЧАТЬ. РЕМОНТНЫЕ РАБОТЫ».

8.2. Перед началом работы тестоделителя А2-ХПО-5 необходимо: провести

внешний осмотр, убедиться в отсутствии посторонних предметов в бункере,

тестовой камере, канале дозировочного устройства, на ленте конвейера и

вблизи движущихся частей; убедиться, что пуск машины не угрожает

опасностью; проверить работу электроблокировок: тестоделительная машина А2-ХПО-5 должна

отключаться при открывании дверей 12,13,15 (см. рис. 1) и переходной

воронки (крышки) тестовой камеры 1;

-проверить исправность машины путем кратковременного включения

на холостом ходу, так, чтобы полный рабочий цикл был осуществлен в

несколько приемов;

-убедиться в наличии масла оливкового (заменитель-масло горчичное

по ГОСТ 8807-74), мукопосыпку 3(см. рис. 1) – мукой.

в системе смазки и муки в мукопосыпке.

8.3. Во время работы тестоделителя А2-ХПО-5 необходимо:

-содержать рабочее место в чистоте и порядке;

-не оставлять работающую тестоделительную машину А2-ХПО-5 без периодического надзора;

15

-остановить тестоделительную машину А2-ХПО-5 с отключением вводного выключателя в

следующих случаях:

- при временном прекращении работы;

- при перерывах в подаче электроэнергии;

- при появлении электрического напряжения на корпусе тестоделительной машины А2-ХПО-5;

- при появлении дыма, повышенного шума и вибрации;

- при прекращении работы насоса 58 (см. рис. 5) или отсутствии масла

в бачке 99;

- для наладки, устранения неисправностей, ремонта, очистки и смазки.

8.4. По окончании работы необходимо:

-отключить вводный выключатель;

-очистить от теста бункер, тестовую камеру, дозировочное устройство и

наружные поверхности тестоделительной машины А2-ХПО-5;

-смазать тонким слоем масла оливкового (заменитель – масло

горчичное по ГОСТ8807-74),рабочие поверхности нагнетательного поршня

76 (см. рис. 4), заслонки 75, поверхности трения дозировочного устройства 79

и поршня 79 (работающим насосом системы смазки кратковременным

включением машины на холостом ходу);

-привести в порядок рабочее место;

-сообщить своему руководителю о всех замеченных неисправностях.

8.5. Монтажные работы по установке оборудования и ремонтные

работы должны отвечать требованиям ДНАОП 15.8-1.14-97.

8.6. Составные части оборудования массой более 16 кг должны

транспортироваться на рабочие места с помощью грузоподъемных

устройств.

8.7. Погрузочно-разгрузочные работы при укладывании, подъеме,

перемещении груза и его деталей и составляющих должны быть закреплены,

а также приняты меры, которые исключают возможность неуправляемого

перемещения груза или перегрузки любого из его элементов.

8.8. Грузоподъемность подъемно-транспортных механизмов для

тестоделительной машины А2-ХПО-5 без упаковки – не менее 2,5 т.

9. ПОРЯДОК УСТАНОВКИ

9.1. Тестоделитель А2-ХПО-5 поставляется упакованным на поддоне

(см. п. 7.1.) или на салазках.

9.2. После распаковки проверить комплектность согласно

упаковочному листу.

9.3. Строповку произвести согласно рис.8.

9.4. Для перемещения тестоделителя А2-ХПО-5 к месту установки в комплект

принадлежностей входят рым-болты (для вкручивания которых необходимо

снять верхние щитки) или колеса 21, 28 (см. рис. 2).

16

9.5. Тестоделитель А2-ХПО-5 устанавливается на полу без крепления.

9.6. Удалить консервационную смазку с тестоделителя А2-ХПО-5.

Поверхности рабочих органов (см. рис. 4) – (бункер, воронка, тестовая

камера 1, заслонка 75, нагнетательный поршень 76, дозировочное

устройство 78 с поршнем 79) помыть горячим раствором 5% натрия

двууглекислого ГОСТ 2156-76, ополоснуть тёплой водой (ГОСТ2874-82) и

вытереть насухо в соответствии с требованиями «Санитарных правил для

предприятий хлебопекарной промышленности» утверждёнными 02.10.69

№323-69.

9.7. Поверхности рабочих органов по п.9.6. смазать тонким слоем масла

оливкового (заменитель – масло горчичное по ГОСТ8807-74), используемым

в системе смазки.

9.8. Смазать составные части тестоделительной машины А2-ХПО-5 согласно схеме смазки

(см. рис. 12) и таблице смазки (см. табл. 1).

9.9. Выполнить заземление тестоделительной машины А2-ХПО-5 согласно п.8.1.4.

9.10. Снять ремни со шкивов 27 и 31 (см. рис. 2) и 55 (см. рис. 3).

9.11. Подключить тестоделительную машину А2-ХПО-5 к электросети в соответствии с

действующими правилами и нормами устройства электроустановок и

требованиями безопасности согласно ПУЭ, ГОСТ 12.2.003-74 и ГОСТ

12.2.007.0-75.

9.12. Включить кратковременно тестоделительную машину А2-ХПО-5. Шкивы на валах электро-

двигателей 26 (см. рис. 2) и 54 (см. рис. 3) должны вращаться в

направлении, указанном стрелкой на шкивах.

9.13. При отключенном вводном выключателе на электрошкафу одеть

ремни привода делителя и конвейера.

9.13.1. Установить на машине ограничитель и кантователь. Ленту

конвейера сшить нитками.

9.14. Проверить натяжение ремней и цепей (см.приложение 5).

9.15. Включить машину на холостой ход. Машина должна работать

спокойно, без рывков.

9.16. Проверить надежность срабатывания электроблокировок при

работе машины путем периодического (не менее 3-х раз) открывания дверей

12, 13, 15 (см. рис. 1) и поворота переходной воронки тестовой камеры 1 (см.

рис. 4).

10. ПОДГОТОВКА К РАБОТЕ

10.1. Заполнить бачок 99 (см. рис. 5) вазелиновым медицинским маслом

по ГОСТ 3164-78, (заменитель-масло горчичное по ГОСТ 8807-74),

мукопосыпку 3(см. рис. 1) – мукой.

10.2. В зависимости от необходимой производительности тестоделителя

установить шкив 27 (см. рис. 2) нужного диаметра, руководствуясь

содержанием п.5.8.4.

10.3. При выработке тестовых заготовок массой свыше 0,2 кг

использовать дозировочный поршень 79 (см. рис. 4). При выработке

17

заготовок массой менее 0,2 кг в дозировочном устройстве установить

сменный блок (см. рис. 7), а на конвейере-разделитель, руководствуясь со-

держанием п.5.7.2.

11. ПОРЯДОК РАБОТЫ

11.1. Машина входит в состав оборудования тесторазделочного участка,

которое периодически обслуживается одним оператором.

11.2. Заполнить бункер тестом.

11.3. Включить тестоделитель А2-ХПО-5.

11.4. Вращением маховичка 37 (см. рис. 2) установить величину массы

тестовых заготовок.

11.5. Проверять периодически массу заготовок особенно в начале

выработки нового замеса.

11.6. Периодически контролировать наличие масла в бачке 99 (см.

рис.5) и муки в мукопосыпке 3 (см. рис. 1). Заливку масла в бачок

производить через фильтр.

11.7. Выполнить согласно п.8.4. порядок обслуживания машины по

окончании работ.

12. ИЗМЕРЕНИЕ ПАРАМЕТРОВ,РЕГУЛИРОВАНИЕ И НАСТРОЙКА

12.1. Для определения масс тестовых заготовок используются весы

для статического взвешивания по ГОСТ 23711-79 типа ВНЦ-2 ТУ25-

06.2068-82 или РН-10ЦIЗУ ТУ25-06.575-77 (весы настольные циферблатные).

12.2. Точность дозирования определяется методом математической

статистики по среднеквадратичному отклонению (в граммах) массы

заготовок в партии не менее 50 штук. При этом не учитываются заготовки,

на массу которых влияла неправильная эксплуатация машины.

13. ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ

Перечень основных проверок технического состояния тестоделителя А2-ХПО-5

Табл.2

Что проверяется и при помощи какого Технические

инструмента, приборов и оборудования. требования

18

Методика проверки

13.1 Положение заслонки (см.рис.9), когда Наименьший зазор

ось 2 шейки коленчатого вала между подвижной

взаимодействующей с шатуном, плитой озирующего

находится в «мертвом» положении. устройства и концом

заслонки (см.рис.9)

в крайнем ее положе-

нии должен быть в

пределах 2 +0,2 мм

13.1.1 При отключенном вводном

выключателе вращением шкива

привода делителя в направлении,

указанном на шкиве, установить заслонку так,

чтобы L =Lmin ; при этом оси 1,2,3 должны быть

расположены в одной плоскости, на одной

линии.

13.1.2 Положение заслонки контролировать

штангенциркулем или линейкой при снятом бункере

и повернутой переходной воронке тестовой

камеры 1 (см.рис.4).

13.1.3 ВНИМАНИЕ. Длину шатуна на предприятии

потребителе не менять. Она уточнена при

сборке машины на заводе- изготовителе и

обеспечивает технические требования пп13.1. и 13.3

Если в процессе эксплуатации машины произошло

изменение длины шатуна, для ее восстановления

пользуйтесь рекомендациями п.15.2

13.2 Положение нагнетательного поршня (см.рис.9), Наименьший

когда ось 5 шейки коленчатого вала, зазор между

взаимодействующей со стабилизатором нагнетательным

давления, находится в «мертвом» поршнем

положении (см.рис.9)

13.2.1. При отключенном вводном в крайнем поло-

выключателе вращением шкива привода жении и

делителя в направлении, указанном на подвижной

шкиве, установить нагнетательный плитой дозиро-

поршень так, чтобы L2=Lmin: при этом оси 1,5,6 вочного

должны быть расположены в одной плоскости, устройства

на одной линии. должен быть

в пределах

5 +0,3 мм

13.2.2 Положение поршня контролировать

штангенциркулем или линейкой при

снятом бункере и повернутой переходной

воронке тестовой камеры 1 (см. рис.4).

Регулировку положения поршня производить

равномерным вращением гаек 66 (см.рис.3),

19

изменяющих длину l2 (см.рис.9) стабилизатора

давления

13.3 Конечное положение дозировочного поршня Рычаг вытал-

(см. рис.9) после воздействия на него кивающего

рычага выталкивающего устройства (когда устройства

ось 8 шейки коленчатого вала находится в (см.рис.9)

«мертвом» положении). в конце своего

рабочего хода

должен пере-

местить дози-

ровочный

поршень до

13.3.1 При отключенном вводном его контакта

выключателе вращением шкива привода по поверхнос-

делителя в направлении, указанном на ти «а» без

шкиве, установить ось 4 водила в крайнее зазора с кор-

положение, когда L1=Lmax; при этом пусом дозиро-

оси 1,2,3 должны быть расположены в вочного

одной плоскости, на одной линии. устройства.

При этом

13.3.2 Контакт поршня с корпусом дозировочного поверхность

устройства контролировать полоской «б» канала

газетной бумаги, положенной на поверхность должна быть

«а». В конце хода поршня (при вращении ниже острой

шкива без увеличения усилия) бумага должна кромки «в»

быть зажата в месте контакта (поверхности «а») тестовой каме-

и обрываться при ее удалении. ры, а зазор

Зазор «К» контролировать штангенциркулем между торцом

или шаблоном. поршня и

рабочей по-

верхностью

плиты дози-

ровочного

устройства

должен быть в

пределах

К=0,1…0,3мм

13.3.3 ВНИМАНИЕ. Если в процессе эксплуатации

тестоделительной машины А2-ХПО-5 произошло нарушение контакта

поршня с корпусом по поверхности «а»,

для восстановления контакта пользуй-

тесь рекомендациями п.п. 13.3.2

20

13.4. Конечное положение дозировочного См. техничес-

поршня сменного блока ( см. рис.9). кие требова-

Методика проверки и контроль ния п. 13.3.

положения- согласно п.п.13.3.1 – 13.3.3

13.5. Срабатывание электроблокировок при При откры-

открывании дверей 12,13,15 (см.рис.1) вании дверей

и повороте переходной воронки (крышки) и повороте

тестовой камеры 1. воронки

двигатель 26

(см.рис.2)

должен

отключиться.

13.5.1. Выполнить операции согласно п.9.9-9.15.

13.5.2. Проверку осуществить согласно п.9.16.

13.6. Срабатывание сигнализации наличия При отсутст-

(отсутствия) масла в бачке 99 (см.рис.5) вии масла в

бачке должна

светиться

сигнальная

лампа на

пульте упра-

вления

13.6.1. Выполнить требования пп.9.9.-9.15

13.6.2. Контроль срабатывания сигнальной

лампы- визуальный.

13.6.3. Приподнять поплавок в бачке 99 ( ими-

тация наличия масла). При наличии

масла в бачке сигнальная лампа не

должна светиться.

13.7. Перемещение скалки 41 (см.рис.2) В каждом цикле

выталкивающего устройства ( контакт работающей

кронштейна 38 с гайкой 40). машины в

момент, соотве-

13.7.1. Выполнить требования п.п.9.9-9.15. тствующий

нагнетанию теста

13.7.2. Маховичком 37 установить гайку 40 в мерный карман

21

в положение, соответствующее (дозировочное

наибольшей массе тестовой заготовки устройство нахо-

дится в верхнем

положении) пру-

13.7.3. Контроль контакта кронштейна жина выталкива-

с гайкой- визуальный. ющего устройства

(см.рис.2) должна

обеспечивать

контакт

кронштейна 38 с

гайкой 40

14. ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ И СПОСОБЫ

ИХ УСТРАНЕНИЯ

Таблица 3

Наименование Вероятная Способ Примечание

неисправности причина устранения

14.1. Не вклю- Не включен ввод- Включите вводный

чается ма- ный выключа- выключаетль

шина. тель. На электрошкафу.

Не закрыты двери Закройте двери, опустите

12,13,15(см.рис.1), переходную воронку

не опущена переход- и закрепите ее к корпусу

ная воронка тестовой тестовой камеры.

камеры 1.

Отсутствует напряже- Устраните разрыв цепи.

ние в одной из фаз

внешней сети.

Сгорел предохранитель Замените плавкую

цепей управления. вставку предохранителя.

14.2. При рабо- Слабая натяжка клиновых Натяните клиновые ремни

тающем элект- ремней. вращением маховика 30

родвигателе (см.рис.2).

не работает

делительное

устройство.

Вследствии перегрузки Устраните причину,

срезан штифт 23(см.рис.2) вызвавшую срез штифта

предохранительной муфты (попадание инородного

22. тела в машину, несоблю-

дение технологических

22

правил приготовления

теста « схватывание» -

рабочих органов после

некачественной их очистки

и др.), удалите остатки

срезанного штифта и

установите новый штифт.

14.3. Большие Недостаточное поступ- Увеличьте ход поршня

отклонения ление теста в камеру 76 (см.рис.4), установив

массы тесто- нагнетания (см.рис.4), палец 70 в более близкое

вых загото- из-за уменьшения ее (по отношению к поршню)

вок. объема вследствии малого отверстие толкателя.

хода поршня 76.

Дозировочный поршень Выполнить работы по

(см. рис.11) не выталкивает п.15.2.

полностью тесто из мерного

кармана. Выталкивающий

рычаг не доводит поршень

до контакта с корпусом

дозировочного устройства по

причине изменения длины

шатуна , установленной

на заводе- изготовителе.

14.4. Повышен- Излишняя деформация Уменьшите ход

ный стук пружины стабилизатора поршня 76 (см.рис.4),

гаек 66(см. давления. установив палец 70 в

рис.3) по более удаленное по

корпусу отношению к поршню

стабилиза- отверстие толкателя.

тора давле-

ния после

срабатывания

пружины.

14.5. Стук Недостаточно натянуты Увеличьте натяжение

цепных цепи. цепей поворотом

передач. эксцентричного стакана

33 (см.рис.2) перемещением

звездочек 64,69 (см.рис.3)

или корпуса 60.

14.6 При рабо- Недостаточно натянут Увеличте натяжение

тающем клиновой ремень. клинового ремня пово-

электродвига- ротом подмоторной

теле 54 (см.рис.3) плиты 82 (см.рис.4) и

лента конвейера зафиксируйте ее

23

движется Недостаточно натянута гайками 83,65.

неравномерно. лента конвейера. Увеличьте натяжение ленты

с помощью натяжного валка.

14.7. Протекает Увеличен зазор между Ослабить крепление подвиж-

тесто через указанными элементами. ной направляющей.

зазор между дозировочного устройства78

тестовой каме- (см.рис. 4) вращением

рой 1 (см.рис.4) боковых винтов, приблизить

и подвижной направляющую к плите

плитой устройства, затем закрепить

дозировочного направляющую к тестовой

устройства 78. камере 1.

Плита должна перемещать-

ся без рывков и заеданий.

14.8. Не влючает- Соответствующие упоры Регулировкой упоров или

ся машина при на дверях или положение конечных выключателей

закрытых конечных выключателей обеспечить необходимый

дверях 12,13,15 не обеспечивают величину для отключения ход штиф-

(см.рис.1) и хода штифтов выключате- тов.

опущенной лей.

переходной

воронке

тестовой

камеры 1.

14.9. Насос 58 Воздух попадает через Проверьте герметичность

(см.рис.3,5) не соединения всасывающей и тщательно подтяните

нагнетает масло. линии 106 (см.рис.5). соединения на всасываю-

щей линии 106 (см.рис.5).

Вывинчены регулировоч- Проверьте положение

ные винты плунжеров винтов.

насоса 58.

Отсутствует масло в Проверьте наличие

бачке 99 (см.рис.5). масла в бачке.

14.10.Заедание Попали посторонние Разобрать При извле-

плунжеров частицы в плунжерные насос и про- чении плун-

насоса 58 пары или пару корпус- мыть детали жеров необхо-

(см.рис.3,5). распределительный в содовом димо заметить

валик. растворе, их местонахо-

протереть и ждение в кор-

продуть воз- пусе, так как

духом. плунжеры

Смазать могут быть

трущиеся невзаимозаме-

24

поверхности няемыми.

вазелиновым

маслом,

собрать насос.

14.11.Утечка Недостаточно за- Подтяните соедине-

масла в системе тянуты соединения ния и заглушку.

смазки (см.рис.5). трубопроводов и

заглушка 98 (см.рис.5).

14.12.Излишний Увеличен ход плунжеров Регулировочными

расход масла. насоса 58 (см. рис.5). винтами на плунжерах

уменьшите ход плунжеров.

15. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

15.1. Во время эксплуатации ведите общее наблюдение за машиной,

периодически производите технический осмотр и текущий ремонт.

15.1.1. При общем наблюдении за машиной контролируйте

периодически работу ее основных составных частей: приводов,

стабилизатора давления 88 (см. рис.4) и шатуна 89, заслонки 75,

нагнетательного поршня 76 и дозировочного устройства 78,

выталкивающего устройства 80 и механизма регулирования 40 (см.

рис.2), систему смазки (см.рис.5), электроблокировок.

15.1.2. Во время эксплуатации (при трёхсменной работе) необходимо

проводить:

25

-ежедневные технические осмотры;

-еженедельные технические осмотры;

-технические осмотры не реже 1 раза в три месяца (ежеквартально);

-профилактические ремонты не реже 1 раза в 6 месяцев.

15.1.3. Во время осмотров проверяйте выполнение требований п.п.

9.9; 9.14; 9.15; 9.16; 13.

15.1.4. Во время текущих ремонтов устраняйте неисправности

заменой или восстановлением быстроизнашивающихся деталей, а также

проведением регулировочных работ по п.13.

15.2. Длина шатуна (см.рис.9), уточненная при сборке машины,

обеспечивает требования п.п.13.1, 13.3. Изменение длины шатуна

(вызванного разрегулированием, демонтажом при ремонте, износом

поверхностей и др.) может привести к перегрузке машины, выходу из

строя отдельных частей, - к увеличению погрешности дозирования.

Поэтому, если во время эксплуатации или после ремонта произошло

изменение длины шатуна, то восстановление длины проводите в

следующей последовательности:

1) см.п.п.13.3.1;

2) равномерным вращением гаек 29 (см.рис.2) обеспечьте контакт

рычага выталкивающего устройства (см.рис.9) с дозировочным

поршнем и контакт последнего с корпусом дозировочного

устройства по поверхности «а». Вращение гаек не должно

вызвать перекос шатуна. Контроль контакта – по методике

п.13.3.2.;

3) проверьте положение заслонки (см.рис.9) согласно п.13.1;

4) вращением шкива выполните не менее двух циклов работы

машины и после каждого цикла контролируйте по методике

13.3.2.

15.3. Техническое обслуживание комплектующего оборудования

проводите согласно соответствующим инструкциям по эксплуатации.

15.4. Выполняйте смазку машины в соответствии со схемой смазки

(см.рис.10) и таблицей смазки.

15.5. Обслуживание различных составных частей машины изложено

в соответствующих разделах настоящего технического описания.

15.6. Установленный срок службы до капитального ремонта не

менее 4-х лет (при трёхсменной работе).

16. ПРАВИЛА ХРАНЕНИЯ

16.1. Тестоделительную Машину А2-ХПО-5 в местах хранения содержите в упакованном виде.

16.2. Хранение выполняйте в складских помещениях или на

площадках под навесом.

16.3. Упаковка и консервация машины обеспечивает ее сохранность

при хранении на протяжении 12 месяцев со дня отгрузки на предприятие

26

– потребитель. В случае хранения машины свыше 12 месяцев

потребитель обязан произвести переконсервацию согласно ГОСТ 9.014-

78.

16.4. При нарушении потребителем / заказчиком / правил перевозки,

хранения и сроков переконсервации изделия предприятие –

изготовитель ответственности за изделие не несет.

ООО «УКРПРОДМАШБУД»

УПАКОВОЧНЫЙ ЛИСТ

Место 1 Размеры упаковки:

1430×1200×1570

Брутто – 805кг

Нетто - 755 кг

Заказчик____________________

(при заполнении указать адрес заказчика)

№№ Перечень упакованных Номера групповых К-во

предметов деталей и узлов

27

1 Машина тестоделительная А2-ХПО/5.00.000 1

2 Бункер А2-ХПО/5.00.700 1

3 Ограничитель А2-ХПО/5.00.350 1

4 Кантователь А2-ХПО/5.00.390 1

5 Лента А2-ХПО/5.03.001 1

6 Конвейер А2-ХПО/5.03.000 1

7 Болт М8-8gх20.48.019 ГОСТ 7798-70 4

8 Шайба 8.65Г.019 ГОСТ 6402-70 6

9 Болт М8-8gх16.48.01 ГОСТ 7798-70 2

10 Нить капроновая №18 ТУ РСФСР 17-2710-75,

арт. В-20 5м

ЗАПАСНЫЕ ЧАСТИ

1 Штифт А2-ХПО/5.01.338 4

СМЕННЫЕ ЧАСТИ:

1 Шкив А2-ХПО/5.01.307-01 1

2 Шкив А2-ХПО/5.01.307-02 1

3 Шкив А2-ХПО/5.01.314 1

4 Шкив А2-ХПО/5.01.314-01 1

5 Разделитель А2-ХПО/5.00.460 1

6 Блок сменный А2-ХПО/5.02.250 1

ИНСТРУМЕНТ И ПРИНАДЛЕЖНОСТИ:

1 Ключ для электрошкафа 1

2. Болт с кольцом 5М816200-2 16х2,0 2

ДОКУМЕНТАЦИЯ:

1 Паспорт А2-ХПО/5.ПС 1

2 Техническое описание А2-ХПО/5.ТО 1

3 Упаковочный лист 1

28

Упаковку произвел мастер________________

Упаковку проверил мастер ___________

« _____»_____________________20__ г.

Теги: ОБОРУДОВАНИЕ, ДЛЯ, ХЛЕБОПЕКАРНОЙ, КОНДИТЕРСКОЙ, ПРОМЫШЛЕННОСТИ, ОБОРУДОВАНИЕ ДЛЯ ХЛЕБОПЕКАРНОЙ И КОНДИТЕРСКОЙ ПРОМЫШЛЕННОСТИ Тестоделитель, А2-ХПО-5, Тестоделитель А2-ХПО-5, технические характеристики тестоделителя а2-хпо-5, технические данные тестоделителя а2-хпо-5, принцип работы тестоделителя а2-хпо-5, основание А2-ХПО/5.01.000, делительное устройство А2-ХПО/5.02.000, бункер А2-ХПО/5.00.010, конвейер А2-ХПО/5.03.000, мукопосыпатель А2-ХПО/5.04.000, система смазки А2-ХПО/5.06.000, пульт управления А2-ХПО/5.09.000, Тестоделитель А2-ХПО/5, Тестоделительная машина А2-ХПО/5, паспорт к Тестоделителю А2-ХПО/5, Москва, Екатеринбург, Новосибирск, СПб, Самара, Челябинск, Омск, Нижний Новгород, Ростов-на-Дону, Казань, Петропавловск-Камчатский, Южно-Сахалинск, Кызыл, Тюмень, Томск, Владивосток, Хабаровск, Иркутск, Благовещенск, Грозный, Петрозаводск, Пермь, Пенза, Смоленск, Чебоксары, Саратов, Калининград, Ижевск, Оренбург, Липецк, Сыктывкар, Астрахань, Воронеж, Волгоград, Владикавказ, Ульяновск, Уфа, Ярославль, Ханты-Мансийск, Черкесск, Анадырь, Магадан, Горно-Алтайск, Салехард, Курган, Красноярск, Кемерово, Улан-Удэ, Чита, Биробиджан, Абакан, Великий Новгород, Краснодар, Майкоп, Брянск, Кострома, Махачкала, Элиста, Саранск, Рязань, Калуга, Иваново, Орёл, Псков, Курск, Тамбов, Ставрополь, Мурманск, Белгород, Архангельск, Киров, Вологда, Владимир, Йошкар-Ола, Тверь, Тула, Якутск, Нальчик, Магас, Нарьян-Мар